Descripción del producto:DS3800DMPC

- Control y Coordinación Central: En el centro de su funcionalidad, el DS3800DMPC actúa como el cerebro del sistema de gestión de turbinas Mark IV. Se encarga de ejecutar una amplia variedad de algoritmos y lógicas de control para gestionar el funcionamiento de la turbina. Esto incluye controlar parámetros como la velocidad, la carga, la temperatura y la presión de la turbina, garantizando que la turbina funcione dentro de condiciones operativas seguras y óptimas. Por ejemplo, puede ajustar el suministro de combustible a una turbina de gas o el flujo de vapor a una turbina de vapor en función de la demanda de carga actual y otros parámetros operativos para mantener estable la generación de energía o la salida del accionamiento mecánico.

- Procesamiento y monitoreo de datos: La placa procesa continuamente una gran cantidad de datos recibidos de varios sensores ubicados en todo el sistema de turbina. Estos sensores miden parámetros como temperaturas en diferentes puntos de la turbina, presiones en las líneas de vapor o gas, velocidades de rotación y niveles de vibración. El DS3800DMPC analiza estos datos para evaluar el estado y el rendimiento de la turbina. Puede detectar cualquier tendencia anormal o desviación de las condiciones operativas normales, lo que permite respuestas oportunas a problemas potenciales y facilita el mantenimiento preventivo.

- Comunicación e Integración: Sirve como centro de comunicación dentro del sistema de gestión de la turbina, interactuando con otros tableros de control, módulos de E/S (entrada/salida) y sistemas de control y monitoreo externos. A través de sus interfaces de comunicación, intercambia datos con componentes como tableros de control de actuadores que gestionan el posicionamiento de válvulas y otros actuadores mecánicos en el sistema de turbina. También se conecta con sistemas de control de planta de nivel superior o sistemas SCADA (control de supervisión y adquisición de datos) para proporcionar actualizaciones de estado en tiempo real y recibir instrucciones operativas, lo que garantiza una integración perfecta de la turbina en el proceso industrial general.

- Tolerancia a fallos y soporte de redundancia: Dada su función en operaciones críticas de turbinas, el DS3800DMPC está diseñado para admitir la arquitectura de redundancia de módulo triple (TMR) del sistema Mark IV. En esta configuración, varias instancias de la placa (o módulos similares) funcionan simultáneamente y sus resultados se comparan mediante un mecanismo de votación. Esto permite que el sistema identifique y corrija errores o continúe funcionando incluso si uno de los módulos falla. Al proporcionar este nivel de tolerancia a fallas, ayuda a garantizar la confiabilidad y el funcionamiento continuo de la turbina, minimizando el tiempo de inactividad y protegiendo contra costosas interrupciones en la generación de energía o los procesos industriales.

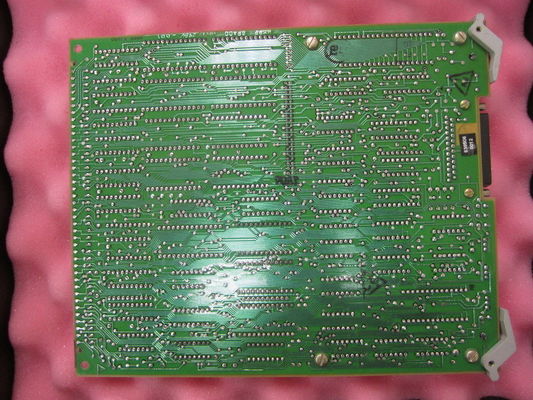

- Diseño físico: El DS3800DMPC tiene un diseño físico y un factor de forma distintos. Es una placa de circuito relativamente pequeña con un diseño que optimiza la utilización del espacio y al mismo tiempo alberga sus diversos componentes. El tablero tiene orificios perforados en cada esquina, que probablemente se usan para fines de montaje dentro del gabinete del equipo. Su superficie está marcada con el logotipo de GE y códigos específicos como "c-ess", que ayudan en la identificación y la instalación adecuada. El diseño único con la capa superior recortada en las esquinas para exponer la capa inferior podría servir para propósitos relacionados con conexiones eléctricas, disipación de calor o acceso a componentes.

- Calidad de los componentes: La incorporación de componentes electrónicos de alta calidad es un aspecto clave en su diseño. El uso de componentes como resistencias de película metálica de precisión, condensadores cerámicos y de vinilo de poliéster y múltiples circuitos integrados, incluidos chips osciladores, garantiza un rendimiento estable y preciso. Estos componentes se seleccionan cuidadosamente por su capacidad para resistir los factores de estrés eléctricos, térmicos y mecánicos típicos de los entornos de turbinas industriales. Se obtienen y ensamblan con estrictas medidas de control de calidad para garantizar un funcionamiento confiable durante una vida útil prolongada.

- Circuitos y Electrónica: El circuito interno de la placa es complejo y altamente especializado. Los conjuntos de redes de resistencias están configurados para proporcionar valores de resistencia específicos que son cruciales para configurar divisores de voltaje, circuitos limitadores de corriente u otras funciones eléctricas dentro de la lógica de control. Los condensadores realizan funciones como filtrar el ruido eléctrico de las fuentes y señales de alimentación, así como acoplar señales entre diferentes etapas de los circuitos. Los circuitos integrados, con sus diversas funciones, trabajan juntos para implementar las capacidades centrales del microprocesador, incluido el procesamiento de datos, la ejecución de instrucciones y la generación de señales de control para el sistema de turbina. Los interruptores de puente añaden un elemento de flexibilidad, permitiendo la personalización de la funcionalidad de la placa cambiando las rutas eléctricas y habilitando o deshabilitando ciertas funciones según los requisitos específicos de la instalación de la turbina.

- Tecnología de microprocesador: El DS3800DMPC se basa en tecnología de microprocesador para realizar sus tareas de control y procesamiento de datos. Es probable que el microprocesador de la placa tenga un conjunto de instrucciones específico y potencia de procesamiento diseñadas para manejar las demandas en tiempo real del control de la turbina. Puede ejecutar algoritmos complejos relacionados con bucles de control (como el control PID para regular la velocidad o la temperatura de la turbina), manejar interrupciones de sensores u otros componentes y gestionar protocolos de comunicación para una interacción perfecta con otras partes del sistema.

- Tecnologías de redundancia y votación: Como parte de la arquitectura TMR, emplea tecnologías de votación y redundancia específicas. Esto implica el uso de múltiples módulos idénticos o similares que se ejecutan en paralelo y un mecanismo de votación (que podría implementarse en hardware o software) para comparar sus resultados. Según los resultados de la votación, el sistema puede determinar la salida correcta y tomar las medidas adecuadas en caso de discrepancias, garantizando la integridad de las señales de control y la confiabilidad general del sistema de gestión de la turbina.

Características:DS3800DMPC

- Potente capacidad de procesamiento: Está equipado con un microprocesador que tiene suficiente potencia de procesamiento para manejar complejos algoritmos de control y gestionar un gran volumen de datos en tiempo real. Esto le permite ejecutar tareas como calcular los parámetros operativos óptimos de la turbina en función de varias entradas (como demanda de carga, lecturas de sensores), coordinar múltiples bucles de control simultáneamente y tomar decisiones rápidas para ajustar el funcionamiento de la turbina. Por ejemplo, puede calcular rápidamente los ajustes apropiados de inyección de combustible o flujo de vapor en respuesta a cambios en los requisitos de generación de energía o perturbaciones del sistema.

- Operación en tiempo real: El microprocesador del DS3800DMPC está diseñado para funcionar en tiempo real, lo que significa que puede responder rápidamente a eventos y cambios en el sistema de turbina. Ya sea que se trate de un cambio repentino en la carga, una fluctuación en las condiciones de entrada (p. ej., presión del gas o temperatura del vapor) o un sensor que detecta una condición anormal, la placa puede tomar medidas de inmediato para mantener el funcionamiento estable y seguro de la turbina. Esta capacidad de respuesta en tiempo real es crucial para prevenir problemas como sobrevelocidad de la turbina, sobrecalentamiento o caídas repentinas de energía.

Componentes de calidad: Construido con componentes electrónicos de alta calidad, incluidos resistores de precisión, condensadores y circuitos integrados, está diseñado para soportar las duras condiciones típicas de los entornos de turbinas industriales. Estos componentes se seleccionan por su capacidad para soportar altas temperaturas, estrés eléctrico, vibraciones y funcionamiento a largo plazo sin una degradación significativa. Esto garantiza una larga vida útil y un rendimiento confiable del DS3800DMPC, lo que reduce la frecuencia de reemplazo de componentes y los requisitos de mantenimiento.

Resiliencia ambiental: Es probable que la placa esté diseñada para ser resistente a factores ambientales como el polvo, la humedad y las interferencias electromagnéticas. Puede tener características como revestimientos conformados para proteger contra la entrada de humedad y polvo, y un blindaje adecuado para minimizar el impacto de campos electromagnéticos externos. Esto le permite operar de manera confiable en diversos entornos industriales, desde plantas de energía ubicadas en diferentes climas hasta refinerías y plantas químicas con condiciones operativas potencialmente duras.

Soporte de múltiples protocolos: La placa está equipada con interfaces de comunicación que admiten varios protocolos, lo que facilita una integración perfecta con otros componentes del sistema de gestión de la turbina y con sistemas externos. Puede comunicarse utilizando protocolos industriales estándar como Modbus (para conectarse con módulos de E/S, sensores u otros dispositivos de control), así como protocolos propios de GE para la integración con otros equipos de GE en el sistema Mark IV. Esto permite un intercambio de datos eficiente y un control coordinado entre diferentes partes de la instalación de turbinas y con sistemas de control de planta de nivel superior.

Interconectividad: El DS3800DMPC tiene conectores, como el conector de cable en ángulo recto y el conector de cinta, que le permiten conectarse con tableros de control, sensores, actuadores y otros elementos adyacentes del sistema de turbina. Esta interconectividad garantiza un flujo fluido de información y señales de control en todo el sistema, lo que permite que la placa desempeñe su papel central en la coordinación del funcionamiento general de la turbina.

Compatibilidad con redundancia de módulo triple (TMR): El DS3800DMPC está diseñado para funcionar dentro de la arquitectura TMR del sistema Mark IV. Esto significa que pueden funcionar varias copias del tablero simultáneamente y sus resultados se comparan mediante un mecanismo de votación. En caso de que uno de los módulos funcione mal o proporcione datos incorrectos, el proceso de votación garantiza que se envíen las señales de control correctas a la turbina, manteniendo su funcionamiento estable. Esta redundancia mejora significativamente la confiabilidad del sistema de gestión de turbinas, especialmente en aplicaciones críticas donde el tiempo de inactividad puede tener consecuencias graves, como en las centrales eléctricas que suministran electricidad a una gran red.

Detección y recuperación de errores: Tiene capacidades integradas de detección de errores para identificar problemas dentro de la propia placa o en los datos que procesa. Cuando se detecta un error, puede desencadenar acciones de recuperación apropiadas, como intentar corregir el problema a través de mecanismos internos de autocorrección (si es posible), alertar al operador del sistema o iniciar un apagado ordenado o una transición a un modo de respaldo para proteger el sistema. turbina contra daños.

Personalización del interruptor de puente: La presencia de interruptores de puente en la placa proporciona un nivel significativo de flexibilidad en la configuración de su funcionalidad. Los operadores o integradores de sistemas pueden cambiar la posición de estos puentes para alterar las conexiones eléctricas y habilitar o deshabilitar funciones o rutas de control específicas. Esto permite adaptar el DS3800DMPC a los requisitos únicos de diferentes modelos de turbinas, condiciones operativas o procesos industriales específicos. Por ejemplo, se podría usar una configuración de puente particular para cambiar entre diferentes modos de control dependiendo de si la turbina está funcionando en un escenario de carga base o de generación de energía máxima.

Configuraciones programables: Probablemente ofrece configuraciones programables a través de su software o firmware. Los usuarios pueden ajustar parámetros como ganancias del circuito de control, valores de punto de ajuste para varios parámetros de la turbina (como velocidad objetivo, límites de temperatura) y configuraciones de comunicación. Esta programabilidad permite ajustar el control de la turbina para lograr un rendimiento óptimo y adaptarse a las necesidades operativas cambiantes a lo largo del tiempo.

Manejo Integral de Datos: Tiene la capacidad de procesar datos de una amplia gama de sensores ubicados en todo el sistema de turbina. Esto incluye sensores de temperatura (que monitorean las temperaturas de los componentes como álabes de turbina, cojinetes, etc.), sensores de presión (en líneas de vapor o gas), sensores de velocidad de rotación y sensores de vibración. Al integrar y analizar estos datos diversos, se puede crear una imagen integral del estado y el rendimiento de la turbina, lo que permite un control preciso y una detección temprana de problemas potenciales.

Análisis de datos y tendencias: Es probable que el tablero incorpore funciones para análisis de datos y tendencias. Puede identificar patrones en los datos del sensor a lo largo del tiempo, como cambios graduales en las tendencias de temperatura que podrían indicar desgaste de componentes o un problema en desarrollo. Esto permite a los operadores y equipos de mantenimiento predecir las necesidades de mantenimiento, optimizar el rendimiento de la turbina y tomar medidas proactivas para evitar costosas averías. Por ejemplo, puede detectar si un rodamiento concreto empieza a calentarse más de lo normal durante varias horas o días y alertar al personal pertinente antes de que se produzca un fallo.

Parámetros técnicos:DS3800DMPC

-

- Probablemente tenga un rango específico de voltajes de entrada aceptables para alimentar sus circuitos internos. Esto podría ser algo así como 110 - 240 VCA (corriente alterna) para compatibilidad con fuentes de alimentación industriales estándar, o quizás un rango de voltaje de entrada de CC (corriente continua) del orden de 24 - 48 VCC, según su diseño y la fuente de alimentación disponible en el sistema de gestión de turbinas. La tolerancia de voltaje alrededor de estos valores nominales normalmente se definiría para tener en cuenta fluctuaciones menores en la fuente de energía. Por ejemplo, podría tener una tolerancia de ±10 % alrededor del voltaje de CA nominal, lo que significa que puede funcionar de manera confiable dentro de un rango de aproximadamente 99 a 264 VCA.

- Clasificación de corriente de entrada:

- Habría una clasificación de corriente de entrada que indica la cantidad máxima de corriente que el dispositivo puede consumir en condiciones normales de funcionamiento. Esto ayuda a dimensionar la fuente de alimentación y los dispositivos de protección de circuitos adecuados. Dependiendo de su consumo de energía y la complejidad de los circuitos internos, puede tener una clasificación de corriente de entrada de unos pocos amperios, digamos de 1 a 5 A para aplicaciones típicas. Sin embargo, en sistemas con mayores requisitos de energía o cuando se alimentan varios componentes simultáneamente, esta clasificación podría ser mayor.

- Frecuencia de entrada (si corresponde):

- Si se diseña para entrada de CA, funcionaría con una frecuencia de entrada específica, generalmente 50 Hz o 60 Hz, según el estándar de red eléctrica de la región. Algunos modelos avanzados pueden manejar un rango de frecuencia más amplio o tener la capacidad de adaptarse a diferentes frecuencias dentro de ciertos límites para adaptarse a variaciones en las fuentes de energía o necesidades de aplicaciones específicas.

- Niveles de voltaje de salida:

- El DS3800DMPC genera voltajes de salida para comunicarse con otros componentes en el sistema de gestión de la turbina o para accionar ciertos actuadores o indicadores. Estos voltajes de salida pueden variar según las funciones específicas y los dispositivos conectados. Por ejemplo, podría tener pines de salida digital con niveles lógicos como 0 - 5 VCC para interactuar con circuitos digitales en otros tableros de control o sensores. También podría tener canales de salida analógica con rangos de voltaje ajustables, quizás de 0 a 10 VCC o de 0 a 24 VCC para enviar señales de control a actuadores como posicionadores de válvulas o variadores de velocidad.

- Capacidad de corriente de salida:

- Cada canal de salida tendría una corriente de salida máxima definida que puede suministrar. Para las salidas digitales, podría generar o disminuir unas pocas decenas de miliamperios, normalmente en el rango de 10 a 50 mA. Para los canales de salida analógica, la capacidad actual podría ser mayor, dependiendo de los requisitos de energía de los actuadores conectados, digamos en el rango de unos pocos cientos de miliamperios a unos pocos amperios. Esto garantiza que pueda proporcionar suficiente energía para accionar los componentes conectados sin sobrecargar sus circuitos internos.

- Capacidad de salida de energía:

- La capacidad total de salida de energía de la placa se calcularía considerando la suma de la potencia entregada a través de todos sus canales de salida. Esto da una indicación de su capacidad para manejar la carga eléctrica de los diversos dispositivos con los que interactúa en el sistema de gestión de la turbina. Podría variar desde unos pocos vatios para sistemas con requisitos de control relativamente simples hasta varias decenas de vatios para configuraciones más complejas con múltiples componentes que consumen energía.

- Velocidad del reloj del procesador:

- El microprocesador de la placa tendría una velocidad de reloj específica que determina su potencia de procesamiento y la rapidez con la que puede ejecutar instrucciones. Esto podría variar desde unos pocos megahercios (MHz) para funciones de control más simples y dedicadas hasta cientos de MHz o incluso más para modelos más avanzados capaces de manejar algoritmos complejos y grandes cantidades de datos en tiempo real. Por ejemplo, una velocidad de reloj de 50 MHz podría ser suficiente para tareas básicas de control de turbinas, mientras que una versión más potente podría tener una velocidad de reloj de 500 MHz o más para aplicaciones que requieran un análisis de datos y una toma de decisiones rápidos.

- Resolución de control:

- En cuanto a su control sobre parámetros de la turbina como velocidad, temperatura o posiciones de válvulas, tendría un cierto nivel de resolución de control. Por ejemplo, podría ajustar la velocidad de la turbina en incrementos tan finos como 1 RPM (revoluciones por minuto) o establecer límites de temperatura con una precisión de ±0,1°C. Este nivel de precisión permite una regulación precisa del funcionamiento de la turbina y es crucial para optimizar el rendimiento y mantener condiciones operativas seguras.

- Relación señal-ruido (SNR):

- Al manejar señales de entrada de sensores o generar señales de salida para el sistema de gestión de la turbina, tendría una especificación SNR. Una SNR más alta indica una mejor calidad de la señal y la capacidad de procesar y distinguir con precisión las señales deseadas del ruido de fondo. Esto podría expresarse en decibelios (dB), con valores típicos que dependen de la aplicación, pero apuntando a una SNR relativamente alta para garantizar un procesamiento de señal confiable. En un entorno industrial ruidoso con múltiples dispositivos eléctricos funcionando cerca, una buena SNR es esencial para un control preciso.

- Tasa de muestreo:

- Para la conversión de analógico a digital de señales de entrada de sensores (como sensores de temperatura, presión y velocidad), habría una frecuencia de muestreo definida. Este es el número de muestras que se toman por segundo de la señal analógica. Podría variar desde unos pocos cientos de muestras por segundo para señales que cambian más lentamente hasta varios miles de muestras por segundo para señales más dinámicas, dependiendo de la naturaleza de los sensores y los requisitos de control. Por ejemplo, al monitorear los cambios rápidos de velocidad de la turbina durante el arranque o el apagado, una tasa de muestreo más alta sería beneficiosa para capturar datos precisos.

- Protocolos admitidos:

- Probablemente admita varios protocolos de comunicación para interactuar con otros dispositivos en el sistema de gestión de turbinas y para la integración con sistemas de control y monitoreo. Esto podría incluir protocolos industriales estándar como Modbus (tanto en variantes RTU como TCP/IP), Ethernet/IP y, potencialmente, protocolos propietarios de GE. Se detallarían la versión específica y las características de cada protocolo que implementa, incluidos aspectos como la velocidad máxima de transferencia de datos para cada protocolo, la cantidad de conexiones admitidas y cualquier opción de configuración específica disponible para la integración con otros dispositivos.

- Interfaz de comunicación:

- El DS3800DMPC tendría interfaces de comunicación físicas, que podrían incluir puertos Ethernet (quizás compatibles con estándares como 10/100/1000BASE-T), puertos serie (como RS-232 o RS-485 para Modbus RTU) u otras interfaces especializadas dependiendo del protocolos que soporta. También se especificarían las configuraciones de pines, los requisitos de cableado y las longitudes máximas de cable para una comunicación confiable a través de estas interfaces. Por ejemplo, un puerto serie RS-485 podría tener una longitud máxima de cable de varios miles de pies bajo ciertas condiciones de velocidad en baudios para una transmisión de datos confiable en una gran instalación industrial.

- Tasa de transferencia de datos:

- Se definirían tasas máximas de transferencia de datos para enviar y recibir datos a través de sus interfaces de comunicación. Para la comunicación basada en Ethernet, podría admitir velocidades de hasta 1 Gbps (gigabit por segundo) o una parte de eso, dependiendo de la implementación real y la infraestructura de red conectada. Para la comunicación en serie, las velocidades en baudios como 9600, 19200, 38400 bps (bits por segundo), etc., serían opciones disponibles. La velocidad de transferencia de datos elegida dependerá de factores como la cantidad de datos a intercambiar, la distancia de comunicación y los requisitos de tiempo de respuesta del sistema.

- Rango de temperatura de funcionamiento:

- Tendría un rango de temperatura de funcionamiento específico dentro del cual puede funcionar de manera confiable. Dada su aplicación en entornos de turbinas industriales que pueden experimentar variaciones de temperatura significativas, este rango podría ser algo así como -20 °C a +60 °C o un rango similar que cubra tanto las áreas más frías dentro de una planta industrial como el calor generado por los equipos en funcionamiento. . En algunos entornos industriales extremos, como centrales eléctricas al aire libre en regiones frías o en ambientes desérticos cálidos, podría ser necesario un rango de temperatura más amplio.

- Rango de temperatura de almacenamiento:

- Se definiría un rango de temperatura de almacenamiento separado para cuando el dispositivo no esté en uso. Este rango suele ser más amplio que el rango de temperatura de funcionamiento para tener en cuenta condiciones de almacenamiento menos controladas, como en un almacén. Podría oscilar entre -40 °C y +80 °C para adaptarse a diversos entornos de almacenamiento.

- Rango de humedad:

- Habría un rango de humedad relativa aceptable, normalmente entre un 10% y un 90% de humedad relativa (sin condensación). La humedad puede afectar el aislamiento eléctrico y el rendimiento de los componentes electrónicos, por lo que esta gama garantiza un funcionamiento adecuado en diferentes condiciones de humedad. En ambientes con alta humedad, como en algunas plantas industriales costeras, la ventilación adecuada y la protección contra la entrada de humedad son importantes para mantener el rendimiento del dispositivo.

- Nivel de protección:

- Podría tener una clasificación IP (Protección de ingreso) que indica su capacidad para proteger contra la entrada de polvo y agua. Por ejemplo, una clasificación IP20 significaría que puede evitar la entrada de objetos sólidos de más de 12 mm y está protegido contra salpicaduras de agua desde cualquier dirección. Unas clasificaciones de IP más altas ofrecerían más protección en entornos más hostiles. En instalaciones de fabricación polvorientas o en aquellas con exposición ocasional al agua, podría preferirse una clasificación IP más alta.

- Dimensiones:

- El tamaño físico del DS3800DMPC se especificaría en términos de largo, ancho y alto, generalmente medido en milímetros o pulgadas. Estas dimensiones son importantes para determinar cómo se puede instalar dentro de un bastidor o gabinete de equipos en una configuración de turbina industrial. Por ejemplo, podría tener unas dimensiones de 8 pulgadas por 6 pulgadas por 1 pulgada para caber en un compartimento o marco de montaje específico dentro del gabinete de control de la turbina.

- Peso:

- También se proporcionaría el peso del dispositivo, lo cual es relevante para las consideraciones de instalación, especialmente cuando se trata de garantizar un montaje y soporte adecuados para manejar su masa. Un tablero de control más pesado puede requerir hardware de montaje más resistente y una instalación cuidadosa para evitar daños o desalineación.

- Conectores:

- Dispone de tipos específicos de conectores para sus conexiones de entrada y salida. Por ejemplo, podría tener terminales de tornillo para conexiones eléctricas, que pueden acomodar cables de un cierto rango de calibre. También podría haber conectores de cable como conectores de cable en ángulo recto y conectores de cinta con asignaciones de pines específicas para diferentes funciones. La distribución de pines y las especificaciones eléctricas de estos conectores estarían claramente definidas. Por ejemplo, un conector de cinta podría tener pines dedicados a la alimentación, tierra, señales de entrada y señales de control de salida, y se especificarían las características eléctricas de cada pin (como niveles de voltaje y capacidad de transporte de corriente).

- Resistencias y puentes:

- Como se mencionó anteriormente, incorpora conjuntos de redes de resistencias y conmutadores de puente. Las resistencias en los conjuntos de red tendrían rangos de resistencia específicos (por ejemplo, desde unos pocos ohmios hasta varios kiloohmios) que están diseñados para realizar funciones eléctricas específicas dentro del circuito. Los interruptores de puente se diseñarían con configuraciones y posiciones específicas para habilitar/deshabilitar funciones o cambiar rutas de señal, y se detallarían sus características eléctricas e instrucciones de uso. Por ejemplo, se podría usar un puente para cambiar entre diferentes modos de control o para conectar/desconectar una entrada de sensor específica al circuito de control.

Aplicaciones:DS3800DMPC

-

- En las centrales térmicas alimentadas con carbón, gas y petróleo, el DS3800DMPC desempeña un papel crucial en la gestión del funcionamiento de las turbinas de vapor. Controla varios aspectos, como la velocidad de la turbina, el caudal de vapor y la temperatura, para garantizar una generación de energía eficiente y estable. Por ejemplo, durante el proceso de arranque, aumenta cuidadosamente la velocidad de la turbina mientras monitorea múltiples parámetros para evitar cualquier estrés o daño mecánico. Una vez que la turbina está funcionando bajo carga, ajusta continuamente el flujo de vapor según la demanda de la red para mantener una producción de energía constante.

- En las centrales eléctricas basadas en turbinas de gas, el tablero de control es responsable de regular parámetros como la inyección de combustible, la velocidad del compresor y la temperatura de entrada de la turbina. Al controlar con precisión estos factores, se maximiza la eficiencia de generación de energía de la turbina de gas y se garantiza que pueda responder eficazmente a los cambios en los requisitos de carga. Por ejemplo, cuando hay un aumento repentino en la demanda de electricidad en la red, el DS3800DMPC puede ajustar rápidamente el flujo de combustible para aumentar la potencia de salida de la turbina de gas.

- Integración de energías renovables:

- En las centrales eléctricas de ciclo combinado que integran turbinas de gas y turbinas de vapor (donde el calor residual de la turbina de gas se utiliza para generar vapor para la turbina de vapor), el DS3800DMPC es esencial para coordinar el funcionamiento de ambos tipos de turbinas. Optimiza la interacción entre las turbinas de gas y de vapor para lograr una mayor eficiencia general de conversión de energía. Por ejemplo, puede ajustar la producción de vapor en función del rendimiento de la turbina de gas para aprovechar al máximo el calor disponible y generar más electricidad.

- En algunas plantas de energía que incorporan fuentes de energía renovables como la solar o la eólica junto con turbinas de gas o vapor con fines de respaldo o estabilización de la red, el DS3800DMPC ayuda a integrar sin problemas las diferentes fuentes de energía. Puede ajustar la producción de la turbina en función de la disponibilidad y variabilidad de la entrada de energía renovable, asegurando un suministro de energía estable a la red.

- refinerías:

- En las refinerías de petróleo, las turbinas de vapor se utilizan a menudo para impulsar diversas bombas, compresores y otros equipos mecánicos. El DS3800DMPC controla estas turbinas para mantener las velocidades de rotación y la potencia de salida requeridas. Por ejemplo, garantiza que las bombas que transportan petróleo crudo o productos refinados a través de la refinería funcionen a las velocidades correctas para mantener un caudal constante. También ajusta la operación de la turbina en función de los cambios en los requisitos del proceso, como cuando se procesan diferentes grados de petróleo o cuando hay variaciones en el rendimiento de la refinería.

- Las turbinas de gas también se pueden utilizar en refinerías para generar energía o para proporcionar accionamiento mecánico a ciertos procesos críticos. El tablero de control gestiona estas turbinas de gas para garantizar un funcionamiento confiable y una entrega de energía eficiente o una transferencia de energía mecánica, según la aplicación específica dentro de la refinería.

- Plantas Químicas:

- En los procesos de fabricación de productos químicos, las turbinas de vapor se emplean comúnmente para impulsar agitadores, mezcladores y otros equipos de proceso. El DS3800DMPC controla con precisión estas turbinas para cumplir con los requisitos específicos de potencia y velocidad de los procesos químicos. Por ejemplo, en una reacción de polimerización donde la mezcla precisa es crucial, garantiza que el mezclador impulsado por turbina funcione a la velocidad adecuada para lograr la calidad deseada del producto.

- Las turbinas de gas se pueden utilizar en plantas químicas para proporcionar energía o para accionar compresores en sistemas de compresión de gas. El tablero de control es responsable de optimizar el rendimiento de estas turbinas de gas, ajustando parámetros como el flujo de combustible y la velocidad de la turbina para satisfacer las demandas de los procesos químicos manteniendo la seguridad y la eficiencia.

- Plantas de Cogeneración:

- En instalaciones de cogeneración (calor y energía combinados, o CHP) que producen simultáneamente electricidad y calor útil, el DS3800DMPC se utiliza para controlar las turbinas de gas o vapor. Gestiona el aspecto de generación de energía y al mismo tiempo coordina la extracción de calor del escape de la turbina u otras partes del sistema para su uso en aplicaciones de calefacción. Por ejemplo, en la planta de cogeneración de un hospital, garantiza que la turbina genere suficiente electricidad para satisfacer las necesidades energéticas de la instalación y, al mismo tiempo, proporcione vapor o agua caliente para los procesos de calefacción y esterilización.

- En los sistemas de cogeneración industrial donde el calor generado por la turbina se utiliza para procesos como secado, destilación o calefacción de espacios dentro de la planta, el tablero de control optimiza el funcionamiento de la turbina para equilibrar la producción de electricidad y la recuperación de calor. Esto permite un uso más eficiente de los recursos energéticos y reduce la dependencia general de fuentes de energía externas.

- Sistemas de calefacción urbana:

- En las redes de calefacción urbana donde se distribuye vapor o agua caliente a varios edificios para calefacción de espacios y agua caliente sanitaria, a veces se utilizan turbinas de vapor como parte de la infraestructura de generación y distribución de energía. El DS3800DMPC controla estas turbinas para garantizar un suministro constante de calor y energía. Puede ajustar el funcionamiento de la turbina en función de la demanda de calefacción del distrito, que puede variar según factores como las condiciones climáticas y la hora del día.

- Propulsión de barcos:

- En barcos que utilizan turbinas de gas o vapor para la propulsión, el DS3800DMPC es crucial para controlar las turbinas y lograr la velocidad y la potencia deseadas. Gestiona parámetros como la inyección de combustible, la velocidad de la turbina y las condiciones de escape para optimizar el rendimiento del sistema de propulsión. Por ejemplo, en un crucero con propulsión de turbina de vapor, garantiza una aceleración y desaceleración suaves mientras el barco maniobra en diferentes condiciones del mar y ajusta la potencia de salida de acuerdo con los requisitos de velocidad del barco.

- En los buques de guerra donde las turbinas de gas se utilizan comúnmente para la propulsión y para alimentar los sistemas a bordo, el tablero de control desempeña un papel vital en el mantenimiento de la confiabilidad y el rendimiento de las turbinas. Puede responder rápidamente a cambios en los requisitos operativos, como durante situaciones de combate o cuando se opera en diferentes perfiles de misión.

Personalización:DS3800DMPC

-

- Optimización del algoritmo de control: GE o sus socios autorizados pueden modificar el firmware del dispositivo para optimizar los algoritmos de control en función de las características únicas de la turbina y sus condiciones de funcionamiento. Por ejemplo, en una turbina de gas utilizada en una central eléctrica con una mezcla de combustible específica o en un entorno con cambios de carga rápidos y frecuentes, el firmware se puede personalizar para implementar estrategias de control más precisas. Esto podría implicar ajustar los parámetros del controlador PID (Proporcional-Integral-Derivado) o utilizar técnicas avanzadas de control basadas en modelos para regular mejor la velocidad, la temperatura y la potencia de salida de la turbina en respuesta a estas condiciones específicas.

- Personalización de la integración de red: Cuando el sistema de turbina está conectado a una red eléctrica particular con códigos y requisitos de red específicos, el firmware se puede personalizar. Por ejemplo, si la red exige voltaje específico y soporte de potencia reactiva durante diferentes momentos del día o bajo ciertos eventos de la red, el firmware se puede programar para que el DS3800DMPC ajuste el funcionamiento de la turbina en consecuencia. Esto podría incluir funciones como ajustar automáticamente el factor de potencia de la turbina o proporcionar soporte de voltaje para ayudar a estabilizar la red.

- Personalización del procesamiento y análisis de datos: El firmware se puede mejorar para realizar análisis y procesamiento de datos personalizados según las necesidades de la aplicación. En una refinería donde es crucial comprender el impacto de los diferentes parámetros del proceso en el rendimiento de la turbina, el firmware se puede configurar para analizar datos de sensores específicos con más detalle. Por ejemplo, podría calcular correlaciones entre el caudal de un proceso químico particular y la temperatura del escape de la turbina para identificar áreas potenciales de optimización o signos tempranos de desgaste del equipo.

- Funciones de seguridad y comunicación: En una era en la que las amenazas cibernéticas son una preocupación importante en los sistemas industriales, el firmware se puede actualizar para incorporar funciones de seguridad adicionales. Se pueden agregar métodos de cifrado personalizados para proteger los datos de comunicación entre el DS3800DMPC y otros componentes del sistema. Los protocolos de autenticación también se pueden fortalecer para evitar el acceso no autorizado a la configuración y funciones del tablero de control. Además, los protocolos de comunicación dentro del firmware se pueden personalizar para que funcionen sin problemas con sistemas SCADA (control de supervisión y adquisición de datos) específicos u otras plataformas de control y monitoreo de toda la planta utilizadas por el cliente.

- Personalización de la interfaz de usuario y visualización de datos:

- Paneles personalizados: Los operadores pueden preferir una interfaz de usuario personalizada que resalte los parámetros más relevantes para sus funciones laborales o escenarios de aplicación específicos. La programación personalizada puede crear paneles intuitivos que muestran información como tendencias de velocidad de la turbina, valores clave de temperatura y presión, y cualquier mensaje de alarma o advertencia en un formato claro y de fácil acceso. Por ejemplo, en una planta química donde la atención se centra en mantener el funcionamiento estable de un mezclador impulsado por una turbina de vapor, el tablero puede diseñarse para mostrar de manera destacada la velocidad del mezclador y la temperatura del vapor que ingresa a la turbina.

- Personalización de informes y registro de datos: El dispositivo se puede configurar para registrar datos específicos que son valiosos para el mantenimiento y el análisis de rendimiento de la aplicación en particular. En una planta de cogeneración, por ejemplo, si es importante realizar un seguimiento de la eficiencia de la recuperación de calor a lo largo del tiempo, la funcionalidad de registro de datos se puede personalizar para registrar información detallada relacionada con la extracción de calor y la generación de energía. Luego se pueden generar informes personalizados a partir de estos datos registrados para brindar información a los operadores y equipos de mantenimiento, ayudándolos a tomar decisiones informadas sobre el mantenimiento de equipos y la optimización de procesos.

- Configuración de entrada/salida:

- Adaptación de entrada de energía: Dependiendo de la fuente de energía disponible en la instalación industrial, las conexiones de entrada del DS3800DMPC se pueden personalizar. Si la planta tiene un voltaje de suministro de energía o una clasificación de corriente no estándar, se pueden agregar módulos de acondicionamiento de energía adicionales para garantizar que el dispositivo reciba la energía adecuada. Por ejemplo, en una pequeña instalación industrial con una fuente de alimentación de CC procedente de un sistema de energía renovable como paneles solares, se puede integrar un convertidor CC-CC personalizado o un regulador de potencia para satisfacer los requisitos de entrada del tablero de control.

- Personalización de la interfaz de salida: En el lado de salida, se pueden adaptar las conexiones a otros componentes del sistema de gestión de la turbina, como actuadores (válvulas, variadores de velocidad, etc.) u otros cuadros de control. Si los actuadores tienen requisitos de voltaje o corriente específicos diferentes de las capacidades de salida predeterminadas del DS3800DMPC, se pueden realizar conectores o disposiciones de cableado personalizados. Además, si es necesario interactuar con dispositivos de monitoreo o protección adicionales (como sensores de temperatura o sensores de vibración adicionales), los terminales de salida se pueden modificar o ampliar para acomodar estas conexiones.

- Módulos complementarios:

- Módulos de monitoreo mejorados: Para mejorar las capacidades de diagnóstico y monitoreo, se pueden agregar módulos de sensores adicionales. Por ejemplo, se pueden conectar sensores de temperatura de alta precisión a componentes clave dentro del sistema de turbina que aún no están cubiertos por el conjunto de sensores estándar. También se pueden integrar sensores de vibración para detectar cualquier anomalía mecánica en la turbina o su equipo asociado. Estos datos adicionales del sensor luego pueden ser procesados por el DS3800DMPC y utilizados para un monitoreo de condición más completo y una alerta temprana de posibles fallas.

- Módulos de expansión de comunicación: Si el sistema industrial tiene una infraestructura de comunicación heredada o especializada con la que el DS3800DMPC necesita interactuar, se pueden agregar módulos de expansión de comunicación personalizados. Esto podría implicar la integración de módulos para admitir protocolos de comunicación en serie más antiguos que todavía se utilizan en algunas instalaciones o agregar capacidades de comunicación inalámbrica para el monitoreo remoto en áreas de difícil acceso de la planta o para la integración con equipos de mantenimiento móviles.

- Cerramiento y protección:

- Adaptación a entornos hostiles: En entornos industriales que son particularmente hostiles, como aquellos con altos niveles de polvo, humedad, temperaturas extremas o exposición a productos químicos, la carcasa física del DS3800DMPC se puede personalizar. Se pueden agregar revestimientos, juntas y sellos especiales para mejorar la protección contra la corrosión, la entrada de polvo y la humedad. Por ejemplo, en una planta de procesamiento de productos químicos donde existe riesgo de salpicaduras y vapores químicos, el gabinete puede estar fabricado con materiales resistentes a la corrosión química y sellado para evitar que sustancias nocivas lleguen a los componentes internos del tablero de control.

- Personalización de la gestión térmica: Dependiendo de las condiciones de temperatura ambiente del entorno industrial, se pueden incorporar soluciones personalizadas de gestión térmica. En una instalación ubicada en un clima cálido donde el tablero de control puede estar expuesto a altas temperaturas durante períodos prolongados, se pueden integrar disipadores de calor adicionales, ventiladores de enfriamiento o incluso sistemas de enfriamiento líquido (si corresponde) en el gabinete para mantener el dispositivo dentro de su rango de temperatura de funcionamiento óptimo.

- Personalización del cumplimiento:

- Requisitos de la planta de energía nuclear: En las plantas de energía nuclear, que tienen estándares regulatorios y de seguridad extremadamente estrictos, el DS3800DMPC se puede personalizar para satisfacer estas demandas específicas. Esto podría implicar el uso de materiales y componentes endurecidos por radiación, someterse a procesos de prueba y certificación especializados para garantizar la confiabilidad en condiciones nucleares e implementar características redundantes o a prueba de fallas para cumplir con los altos requisitos de seguridad de la industria.

- Estándares marítimos y offshore: En aplicaciones marinas, especialmente para barcos y plataformas marinas, existen regulaciones específicas con respecto a la tolerancia a las vibraciones, la compatibilidad electromagnética (EMC) y la resistencia a la corrosión del agua salada. El tablero de control se puede personalizar para cumplir con estos requisitos. Por ejemplo, en el sistema de control de turbinas de un barco, es posible que sea necesario modificar el DS3800DMPC para tener características mejoradas de aislamiento de vibraciones y una mejor protección contra los efectos corrosivos del agua de mar para garantizar un funcionamiento confiable durante viajes largos y en entornos marinos hostiles.

Soporte y servicios:DS3800DMPC

Nuestros servicios y soporte técnico de productos están diseñados para ayudar a nuestros clientes a aprovechar al máximo su compra. Nuestro equipo de expertos está disponible para ayudarle con cualquier problema técnico o pregunta que pueda tener sobre el producto.

Ofrecemos una variedad de opciones de soporte técnico, incluidos recursos en línea como preguntas frecuentes, tutoriales y bases de conocimientos, así como soporte telefónico y por correo electrónico para problemas más complejos.

Además del soporte técnico, también ofrecemos una variedad de servicios para ayudar a mejorar el rendimiento y la funcionalidad del producto. Estos servicios pueden incluir instalación, personalización y capacitación, según sus necesidades específicas.

Nuestro objetivo es brindar a nuestros clientes el más alto nivel de soporte y servicio posible, asegurando una experiencia positiva y productiva con nuestro producto.

¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!  ¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!