Descripción del producto:DS3800DXRA

- Tamaño y factor de forma: Si bien es posible que las dimensiones específicas no siempre sean el aspecto más destacado, es probable que tenga un factor de forma diseñado para caber dentro de gabinetes o gabinetes de control industrial estándar comúnmente utilizados en plantas de energía, refinerías u otras instalaciones industriales donde se implementa. Esto garantiza que se pueda integrar perfectamente con otros componentes y sistemas de control sin ocupar espacio excesivo ni causar dificultades de instalación.

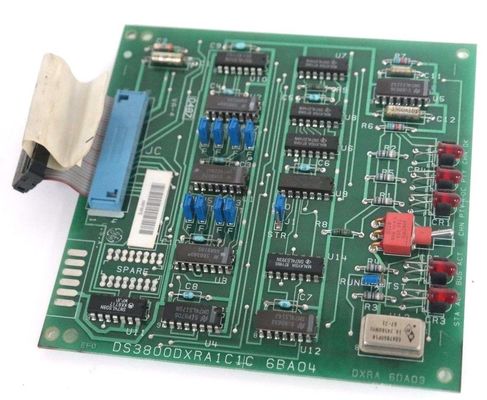

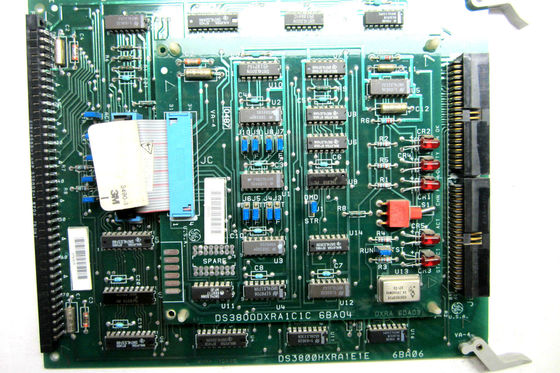

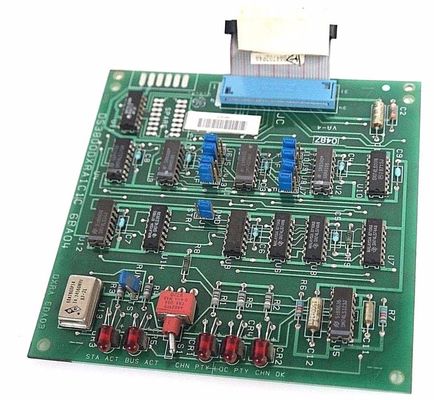

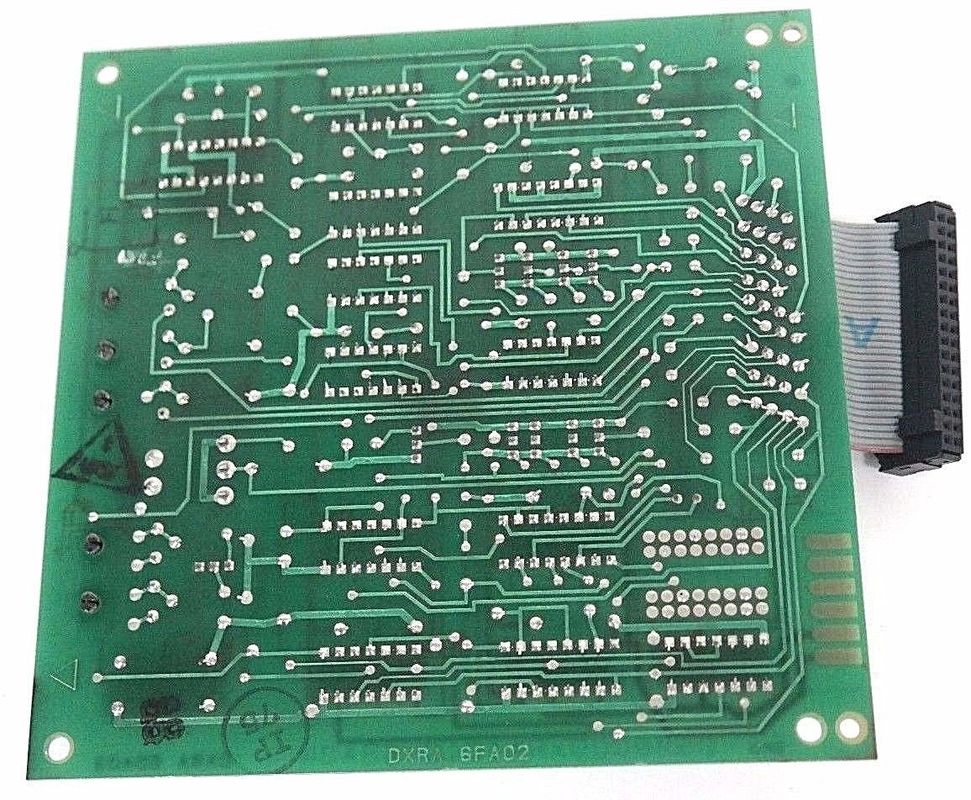

- Configuración del conector: La presencia de 1 conector de veinte pines es una característica clave para sus capacidades de interfaz. Este conector sirve como enlace principal para que la placa se comunique con otros dispositivos en el sistema de control. Permite la transmisión de señales eléctricas, incluida la fuente de alimentación, señales de entrada de sensores y señales de salida a actuadores u otros tableros de control. Los 10 puentes de la placa brindan flexibilidad adicional para configurar su funcionalidad. Estos puentes se pueden configurar en diferentes posiciones para habilitar o deshabilitar ciertas funciones, ajustar conexiones eléctricas o personalizar parámetros de acuerdo con los requisitos específicos de la aplicación. Por ejemplo, podrían usarse para configurar la placa para que funcione en un modo particular según las condiciones de carga del generador o para configurar la sensibilidad del procesamiento de la señal de entrada.

- Condensadores y LED indicadores: La placa está equipada con múltiples condensadores que desempeñan funciones esenciales en el circuito eléctrico. Los condensadores se utilizan para tareas como filtrar el ruido eléctrico de la fuente de alimentación y las señales. Ayudan a estabilizar los niveles de voltaje dentro del circuito, asegurando que los diversos circuitos integrados y otros componentes reciban una fuente de energía limpia y consistente, lo cual es crucial para un funcionamiento preciso y confiable. Los 5 LED indicadores en el tablero son valiosos para el monitoreo visual. Estos LED están diseñados para indicar el estado de actividad de diferentes circuitos en la placa. Por ejemplo, algunos LED pueden encenderse o parpadear para mostrar que funciones específicas están activas, como cuando un bucle de control particular está activado o cuando se transmiten o reciben datos. Si los LED parpadean o se encienden brevemente como se esperaba, indica que la placa está funcionando correctamente. Sin embargo, si un LED permanece apagado cuando debería estar encendido en condiciones normales de funcionamiento, podría sugerir un posible problema con el circuito o función correspondiente.

- Restablecer interruptor de palanca: El interruptor de palanca de reinicio es una característica importante que proporciona un medio para abordar ciertos problemas operativos. En caso de que la placa experimente problemas intermitentes o de repente deje de funcionar como se esperaba, un operador calificado puede usar este interruptor para intentar restablecerla. A diferencia de otros métodos de reinicio que pueden implicar cortar completamente el suministro de energía, este interruptor de palanca permite un reinicio sin interrumpir la corriente a la placa. Esto puede ser beneficioso ya que permite que las señales se reinicien, lo que potencialmente resuelve fallos o fallas temporales y hace que la placa vuelva a su estado operativo normal.

- Procesamiento y control de señales: El DS3800DXRA está diseñado para manejar una variedad de señales de entrada recibidas de sensores ubicados en todo el sistema de generador o turbina. Estas señales pueden incluir parámetros como voltaje, corriente, temperatura y velocidad de rotación. Tiene los circuitos de procesamiento de señales necesarios para convertir, acondicionar y analizar estas señales. Por ejemplo, podría utilizar convertidores de analógico a digital para digitalizar las lecturas de los sensores analógicos y luego aplicar filtrado y amplificación según sea necesario. Con base en las señales procesadas y los algoritmos de control programados (que podrían implementarse en firmware o hardware), la placa genera señales de control de salida para regular el funcionamiento del generador o turbina. Esto podría implicar ajustar parámetros como la corriente de excitación para controlar el voltaje de salida del generador o regular el flujo de combustible para mantener la velocidad de la turbina dentro de un rango deseado.

- Integración y comunicación del sistema: A través de su conector de veinte pines y soporte potencial para varios protocolos de comunicación (ya sean protocolos propietarios de GE o industriales estándar), el DS3800DXRA puede integrarse con otros componentes del sistema de control industrial. Puede comunicarse con tableros de control adyacentes, módulos de E/S (entrada/salida), sensores y actuadores para intercambiar datos y comandos. Esto permite la operación coordinada entre diferentes partes del sistema. Por ejemplo, puede recibir puntos de ajuste de un sistema de control de nivel superior (como un sistema de adquisición de datos y control de supervisión de toda la planta, o SCADA) e informar el estado actual y los datos de rendimiento del generador o turbina. De esta manera, ayuda a garantizar que el generador o turbina opere en armonía con el proceso industrial general y responda adecuadamente a cambios en las condiciones de operación o comandos externos.

- Detección de fallas y solución de problemas: Con sus LED indicadores y la capacidad de generar potencialmente códigos de error o información de diagnóstico (ya sea internamente o junto con otros componentes del sistema), la placa ayuda a identificar y diagnosticar problemas. Si un LED indica una condición anormal o si el sistema de monitoreo asociado recibe mensajes de error, los operadores y el personal de mantenimiento pueden usar esta información para comenzar a solucionar problemas. El interruptor de reinicio también juega un papel en este proceso, ya que permite un intento rápido de recuperarse de ciertos problemas sin tener que apagar todo el sistema, lo que puede llevar mucho tiempo y tener implicaciones para el funcionamiento continuo de la instalación industrial. proceso.

- Voltaje de entrada: Si bien es posible que el voltaje de entrada estándar exacto no se especifique explícitamente aquí, considerando el soporte general de la serie DS3800 para múltiples niveles de voltaje, como 110 VCA, 220 VCA y 24 VCC, es probable que el DS3800DXRA pueda funcionar dentro de uno o más de estos rangos de voltaje. La capacidad de manejar diferentes opciones de voltaje proporciona flexibilidad para la integración en diversas configuraciones de suministro de energía industrial.

- Modo de funcionamiento: Puede funcionar en diferentes modos dependiendo de la configuración establecida por los jumpers y de los comandos recibidos del sistema de control general. Estos modos podrían incluir el modo de operación normal para el control de rutina del generador o la turbina, modos de arranque o apagado con secuencias de control específicas para garantizar transiciones suaves durante estas fases críticas, y potencialmente modos de diagnóstico o prueba para fines de mantenimiento y resolución de problemas.

- Tiempo de respuesta: En cuanto a su respuesta a cambios en señales de entrada o comandos, tiene una característica de tiempo de respuesta específica. Por ejemplo, cuando hay un cambio repentino en la carga del generador o una variación en la lectura de un sensor que requiere un ajuste en la salida de control, la placa puede reaccionar dentro de un tiempo definido. Este tiempo de respuesta está diseñado para ser lo suficientemente rápido como para mantener el funcionamiento estable del generador o turbina y al mismo tiempo garantizar que las acciones de control no sean demasiado apresuradas ni causen fluctuaciones innecesarias.

Como parte de la serie DS3800, que se utiliza ampliamente en sistemas de control industrial, el DS3800DXRA tiene aplicaciones en numerosos sectores. En la generación de energía, se usa comúnmente tanto en plantas de energía tradicionales basadas en combustibles fósiles (como plantas alimentadas con carbón, gas o petróleo) como en algunas aplicaciones de energía renovable donde intervienen generadores o turbinas. En estos entornos, ayuda a regular la producción de los generadores para garantizar un suministro de energía estable a la red, gestionar el funcionamiento de las turbinas para optimizar la eficiencia de la generación de energía y monitorear diversos parámetros para evitar fallas en los equipos y garantizar un funcionamiento seguro. En la industria del petróleo y el gas, se puede utilizar en refinerías para controlar generadores que proporcionan energía para equipos de procesamiento o en plataformas marinas para regular bombas y compresores accionados por turbinas. En las plantas químicas participa en el control de generadores y turbinas que suministran potencia y energía mecánica para procesos químicos. Y en las acerías y otras instalaciones metalúrgicas, ayuda a gestionar los sistemas de accionamiento mecánico y de energía que son cruciales para las operaciones de producción.

- DS3800DXRA1C1C: Esta variante específica, parte de la placa receptora Serie Seis para el sistema Mark IV, ofrece una funcionalidad básica similar, pero puede tener algunas características adicionales o mejoras específicas para su aplicación dentro de ese subsistema en particular. La disponibilidad de estas variantes en el mercado, a veces como productos reacondicionados con garantías como una garantía de 1 año después de haber sido limpiados y probados, ofrece opciones para los usuarios que buscan actualizar o reemplazar las placas existentes en sus sistemas Mark IV.

- DS3800HXMA: Otro componente relacionado en el sistema Mark IV, diseñado como un módulo de placa de circuito de tarjeta extensora. Tiene su propio conjunto único de características, como detalles de fabricación específicos (como el procesamiento en las cuatro esquinas en la fábrica) y componentes (como dos clips, cuatro redes de resistencias y un LED rojo). Junto con el DS3800DXRA, estos componentes funcionan en conjunto dentro del sistema Mark IV para proporcionar capacidades integrales de control y monitoreo para procesos industriales.

Características:DS3800DXRA

- Conector de 20 pines: El conector único de 20 pines sirve como interfaz central para la placa, lo que le permite conectarse con una amplia gama de dispositivos externos. Permite el intercambio de varios tipos de señales, incluidas conexiones de suministro de energía, señales de entrada de sensores que miden parámetros del generador o turbina (como voltaje, corriente, temperatura y velocidad) y señales de salida a actuadores que controlan componentes clave como válvulas. , inyectores de combustible o sistemas de excitación. Este conector versátil garantiza una integración perfecta con otras partes del sistema de control industrial, facilitando el flujo de datos y comandos necesarios para una operación coordinada.

- 10 saltadores: La presencia de 10 puentes en la placa ofrece una flexibilidad significativa a la hora de configurar su funcionalidad. Los operadores o técnicos pueden ajustar la posición de estos puentes para personalizar el comportamiento de la placa según los requisitos de la aplicación específica. Por ejemplo, los puentes se pueden utilizar para seleccionar diferentes modos de funcionamiento, como un modo de funcionamiento normal para el funcionamiento rutinario del generador o un modo de arranque/apagado con secuencias de control específicas diseñadas para garantizar transiciones suaves durante estas fases críticas. También se pueden emplear para ajustar parámetros relacionados con el procesamiento de señales, como configurar la sensibilidad de la amplificación de la señal de entrada o habilitar/deshabilitar ciertas funciones o características internas de la placa.

Componentes de calidad: Construido con componentes electrónicos de alta calidad, incluidos condensadores cuidadosamente seleccionados por su capacidad para filtrar el ruido eléctrico y proporcionar un suministro de energía estable, y otros circuitos integrados diseñados para soportar los rigores de los entornos industriales. Los componentes se obtienen y ensamblan con estrictas medidas de control de calidad para garantizar un rendimiento confiable durante un período prolongado. Esto ayuda a minimizar el riesgo de fallas de componentes que podrían interrumpir el funcionamiento del generador o la turbina y reduce la frecuencia de los requisitos de mantenimiento.

Diseño de grado industrial: El DS3800DXRA está diseñado para funcionar en las condiciones, a menudo duras, típicas de entornos industriales donde se utilizan generadores y turbinas. Puede soportar variaciones de temperatura, vibraciones e interferencias eléctricas que son comunes en centrales eléctricas, refinerías, plantas químicas y otras instalaciones industriales. Es probable que el diseño de la placa incorpore características como revestimientos conformados para proteger contra la entrada de humedad y polvo, y un blindaje adecuado para minimizar el impacto de la interferencia electromagnética, asegurando su durabilidad y funcionamiento consistente en entornos desafiantes.

Compatibilidad con múltiples sistemas: El DS3800DXRA está diseñado para integrarse bien con otros componentes del sistema de control industrial, ya sean parte del sistema Mark IV patentado de GE u otro equipo de control industrial estándar. Probablemente admita una combinación de los protocolos de comunicación propios de GE (para una interacción perfecta con otros componentes de GE) y protocolos industriales comunes (como Modbus para conectarse con sensores, actuadores o sistemas de monitoreo de terceros). Este soporte multiprotocolo mejora su interoperabilidad y le permite ser parte de una infraestructura de control industrial integral y heterogénea.

Intercambio y coordinación de datos: A través de su conector y capacidades de comunicación, la placa puede intercambiar datos con placas de control, módulos de E/S (entrada/salida), sensores y actuadores adyacentes. Puede recibir comandos y puntos de ajuste de sistemas de control de nivel superior (como un sistema de control de planta central o un sistema de control de supervisión y adquisición de datos, o SCADA) e informar el estado actual y los datos de rendimiento del generador o turbina. Esta comunicación bidireccional permite la operación coordinada entre diferentes partes del sistema, asegurando que el generador o turbina responda adecuadamente a los cambios en las condiciones de operación o instrucciones externas, y que su desempeño sea monitoreado y optimizado continuamente.

Acondicionamiento y análisis de señales: La placa está equipada con circuitos diseñados para manejar una amplia variedad de señales de entrada de diferentes tipos de sensores. Puede procesar señales tanto analógicas como digitales, realizando funciones como amplificación para potenciar señales de entrada débiles, filtrado para eliminar ruido eléctrico e interferencias y conversión de analógico a digital (si corresponde) para convertir lecturas de sensores analógicos en valores digitales para su posterior procesamiento. Este acondicionamiento preciso de la señal garantiza que las señales recibidas del generador o del sistema de turbina sean precisas y confiables, lo que forma la base para decisiones de control efectivas.

Lógica de control sofisticada: Basado en las señales procesadas, el DS3800DXRA ejecuta una lógica de control sofisticada para regular el funcionamiento del generador o turbina. Puede implementar varias estrategias de control, como el control PID (Proporcional-Integral-Derivado) o algoritmos de control basados en modelos más avanzados, dependiendo de la complejidad y los requisitos del sistema. Por ejemplo, cuando se trata de controlar el voltaje de salida del generador, este puede ajustar la corriente de excitación utilizando algoritmos de control precisos para mantener un nivel de voltaje estable a pesar de las variaciones en la carga u otras condiciones operativas. De manera similar, para el control de la turbina, puede gestionar parámetros como el flujo de combustible o el flujo de vapor para mantener la turbina funcionando a la velocidad y potencia deseadas.

Restablecer interruptor de palanca: El interruptor de reinicio es una característica valiosa que proporciona una manera conveniente de abordar ciertos problemas operativos. En caso de que la placa experimente problemas intermitentes, como fallas momentáneas en el procesamiento de señales o paradas inesperadas en su funcionamiento normal, un operador calificado puede usar este interruptor para intentar restablecerla. A diferencia de algunos métodos de reinicio que implican cortar completamente el suministro de energía a la placa (lo que puede tener implicaciones para todo el sistema y requerir procedimientos de inicio adicionales), este interruptor de palanca permite un reinicio sin interrumpir la corriente que fluye a través de la placa. Esto significa que las señales se pueden reiniciar sin problemas, lo que potencialmente resuelve fallas temporales y hace que la placa vuelva rápidamente a su estado de funcionamiento normal. Sirve como una herramienta práctica para solucionar problemas en el lugar y mantener el funcionamiento continuo del generador o turbina.

5 LED indicadores: Los cinco indicadores LED del DS3800DXRA proporcionan un medio simple pero eficaz de monitoreo visual. Cada LED está dedicado a indicar el estado de circuitos o funciones específicas en la placa. Pueden mostrar una variedad de información, como si un bucle de control particular está activo, si los datos se transmiten o reciben correctamente, o si ciertas funciones de procesamiento interno o de suministro de energía funcionan como se esperaba. Por ejemplo, un LED puede encenderse cuando la placa se comunica exitosamente con un sensor conectado, mientras que otro podría indicar la activación de un mecanismo de protección específico. La iluminación parpadeante o constante de estos LED permite a los operadores evaluar rápidamente el estado de la placa e identificar posibles condiciones anormales de un vistazo, sin la necesidad de herramientas o software de diagnóstico complejos.

Detección e indicación de fallos: Además de la indicación de estado básica proporcionada por los LED, la placa está diseñada para detectar y potencialmente indicar fallas o situaciones anormales. Si un componente de la placa no funciona correctamente, si hay un problema con las señales de entrada (como un sensor que proporciona valores fuera de rango) o si hay un problema con los enlaces de comunicación con otros dispositivos, los LED u otros mecanismos de diagnóstico ( (como códigos de error que se pueden recuperar a través de un sistema de monitoreo conectado) pueden alertar a los operadores. Este sistema de alerta temprana ayuda a identificar rápidamente problemas, lo que permite un mantenimiento oportuno y minimiza el tiempo de inactividad del sistema de generador o turbina.

Parámetros técnicos:DS3800DXRA

-

- El DS3800DXRA suele estar diseñado para funcionar con un rango específico de voltajes de entrada para alimentar sus circuitos internos. Puede admitir voltajes de suministro de energía industriales comunes, como 110 - 220 VCA (corriente alterna), con un nivel de tolerancia típicamente de alrededor de ±10% o ±15%. Esto significa que puede funcionar de manera confiable dentro de aproximadamente 99 - 242 VCA para una tolerancia de ±10% o 93,5 - 253 VCA para una tolerancia de ±15%. Además, también podría ser compatible con un rango de voltaje de entrada de CC (corriente continua), quizás entre 24 y 48 VCC, según el diseño específico y la disponibilidad de la fuente de alimentación de la aplicación.

- Clasificación de corriente de entrada:

- Habría una clasificación de corriente de entrada que especifica la cantidad máxima de corriente que el dispositivo puede consumir en condiciones normales de funcionamiento. Este parámetro es crucial para dimensionar la fuente de alimentación adecuada y garantizar que el circuito eléctrico que protege el dispositivo pueda soportar la carga. Dependiendo de su consumo de energía y de la complejidad de sus circuitos internos, podría tener una clasificación de corriente de entrada en el rango de unos pocos cientos de miliamperios a unos pocos amperios, digamos de 0,5 a 3 A para aplicaciones típicas. Sin embargo, en sistemas con más componentes que consumen más energía o cuando se alimentan varias placas simultáneamente, esta clasificación podría ser mayor.

- Frecuencia de entrada (si corresponde):

- Si se diseñara para entrada de CA, funcionaría con una frecuencia de entrada específica, normalmente 50 Hz o 60 Hz, que son las frecuencias comunes de las redes eléctricas de todo el mundo. Algunos modelos avanzados pueden manejar un rango de frecuencia más amplio o adaptarse a diferentes frecuencias dentro de ciertos límites para adaptarse a variaciones en las fuentes de energía o necesidades de aplicaciones específicas.

- Niveles de voltaje de salida:

- La placa genera voltajes de salida para diferentes propósitos, como comunicarse con otros componentes en el sistema de control del generador o turbina o accionar ciertos actuadores. Estos voltajes de salida pueden variar según las funciones específicas y los dispositivos conectados. Por ejemplo, podría tener pines de salida digital con niveles lógicos como 0 - 5 VCC para interactuar con circuitos digitales en otros tableros de control o sensores. También podría haber canales de salida analógica con rangos de voltaje ajustables, quizás de 0 a 10 VCC o de 0 a 24 VCC, utilizados para enviar señales de control a actuadores como posicionadores de válvulas o variadores de velocidad.

- Capacidad de corriente de salida:

- Cada canal de salida tendría una corriente de salida máxima definida que puede suministrar. Para las salidas digitales, podría generar o disminuir unas pocas decenas de miliamperios, normalmente en el rango de 10 a 50 mA. Para los canales de salida analógica, la capacidad actual podría ser mayor, dependiendo de los requisitos de energía de los actuadores conectados, digamos en el rango de unos pocos cientos de miliamperios a unos pocos amperios. Esto garantiza que la placa pueda proporcionar suficiente energía para accionar los componentes conectados sin sobrecargar sus circuitos internos.

- Capacidad de salida de energía:

- La capacidad total de salida de energía de la placa se calcularía considerando la suma de la potencia entregada a través de todos sus canales de salida. Esto da una indicación de su capacidad para manejar la carga eléctrica de los diversos dispositivos con los que interactúa en el sistema de control del generador o turbina. Podría variar desde unos pocos vatios para sistemas con requisitos de control relativamente simples hasta varias decenas de vatios para configuraciones más complejas con múltiples componentes que consumen energía.

- Procesador (si corresponde):

- La placa podría incorporar un procesador o microcontrolador con características específicas. Esto podría incluir una velocidad de reloj que determine su potencia de procesamiento y la rapidez con la que puede ejecutar instrucciones. Por ejemplo, podría tener una velocidad de reloj en el rango de unos pocos megahercios (MHz) a cientos de MHz, dependiendo de la complejidad de los algoritmos de control que necesita manejar. El procesador también tendría una arquitectura de conjunto de instrucciones específica que le permitiría realizar tareas como operaciones aritméticas para cálculos de control, operaciones lógicas para la toma de decisiones basadas en entradas de sensores y manejo de datos para la comunicación con otros dispositivos.

- Resolución de conversión de analógico a digital (ADC):

- Para procesar señales de entrada analógicas de sensores (como sensores de voltaje, corriente, temperatura y velocidad), tendría un ADC con una determinada resolución. Dada su función en el control preciso de generadores y turbinas, es probable que tenga una resolución ADC relativamente alta, quizás de 12 o 16 bits. Una resolución ADC más alta, como la de 16 bits, permite una representación más precisa de las señales analógicas, lo que le permite detectar variaciones más pequeñas en las cantidades físicas medidas. Por ejemplo, puede medir con mayor precisión los cambios de temperatura dentro de un rango estrecho.

- Resolución de conversión de digital a analógico (DAC):

- Si la placa tiene canales de salida analógica, habría un DAC con una resolución específica para convertir señales de control digitales en voltajes o corrientes de salida analógica. Al igual que el ADC, una resolución DAC más alta garantiza un control más preciso de los actuadores. Por ejemplo, un DAC de 12 o 16 bits puede proporcionar ajustes más precisos de la señal de salida para controlar dispositivos como posicionadores de válvulas, lo que resulta en un control más preciso de los parámetros del generador o la turbina, como el flujo de combustible o la corriente de excitación.

- Resolución de control:

- En términos de su control sobre parámetros del generador o turbina como voltaje, corriente, velocidad o posiciones de válvulas, tendría un cierto nivel de resolución de control. Por ejemplo, podría ajustar el voltaje del generador en incrementos tan finos como 0,1 V o establecer la velocidad de la turbina con una precisión de ±1 RPM (revoluciones por minuto). Este nivel de precisión permite una regulación precisa del funcionamiento del generador o turbina y es crucial para optimizar el rendimiento y mantener condiciones operativas seguras.

- Relación señal-ruido (SNR):

- Al manejar señales de entrada de sensores o generar señales de salida para el sistema de control del generador o turbina, tendría una especificación SNR. Una SNR más alta indica una mejor calidad de la señal y la capacidad de procesar y distinguir con precisión las señales deseadas del ruido de fondo. Esto podría expresarse en decibelios (dB), con valores típicos que dependen de la aplicación, pero apuntando a una SNR relativamente alta para garantizar un procesamiento de señal confiable. En un entorno industrial ruidoso con múltiples dispositivos eléctricos funcionando cerca, una buena SNR es esencial para un control preciso.

- Tasa de muestreo:

- Para la conversión de analógico a digital de señales de entrada de sensores, habría una frecuencia de muestreo definida. Este es el número de muestras que se toman por segundo de la señal analógica. Podría variar desde unos pocos cientos de muestras por segundo para señales que cambian más lentamente hasta varios miles de muestras por segundo para señales más dinámicas, dependiendo de la naturaleza de los sensores y los requisitos de control. Por ejemplo, al monitorear los cambios rápidos de velocidad de la turbina durante el arranque o el apagado, una tasa de muestreo más alta sería beneficiosa para capturar datos precisos.

- Protocolos admitidos:

- Probablemente admita varios protocolos de comunicación para interactuar con otros dispositivos en el sistema de control del generador o turbina y para la integración con sistemas de control y monitoreo. Esto podría incluir protocolos industriales estándar como Modbus (tanto en variantes RTU como TCP/IP), Ethernet/IP y, potencialmente, protocolos propietarios de GE. Se detallarían la versión específica y las características de cada protocolo que implementa, incluidos aspectos como la velocidad máxima de transferencia de datos para cada protocolo, la cantidad de conexiones admitidas y cualquier opción de configuración específica disponible para la integración con otros dispositivos.

- Interfaz de comunicación:

- El DS3800DXRA tendría interfaces de comunicación físicas, que podrían incluir puertos Ethernet (quizás compatibles con estándares como 10/100/1000BASE-T), puertos serie (como RS-232 o RS-485 para Modbus RTU) u otras interfaces especializadas dependiendo del protocolos que soporta. También se especificarían las configuraciones de pines, los requisitos de cableado y las longitudes máximas de cable para una comunicación confiable a través de estas interfaces. Por ejemplo, un puerto serie RS-485 podría tener una longitud máxima de cable de varios miles de pies bajo ciertas condiciones de velocidad en baudios para una transmisión de datos confiable en una gran instalación industrial.

- Tasa de transferencia de datos:

- Se definirían tasas máximas de transferencia de datos para enviar y recibir datos a través de sus interfaces de comunicación. Para la comunicación basada en Ethernet, podría admitir velocidades de hasta 1 Gbps (gigabit por segundo) o una parte de eso, dependiendo de la implementación real y la infraestructura de red conectada. Para la comunicación en serie, las velocidades en baudios como 9600, 19200, 38400 bps (bits por segundo), etc., serían opciones disponibles. La velocidad de transferencia de datos elegida dependerá de factores como la cantidad de datos a intercambiar, la distancia de comunicación y los requisitos de tiempo de respuesta del sistema.

- Rango de temperatura de funcionamiento:

- Tendría un rango de temperatura de funcionamiento específico dentro del cual puede funcionar de manera confiable. Dada su aplicación en entornos de turbinas y generadores industriales que pueden experimentar variaciones de temperatura significativas, este rango podría ser algo así como -20°C a +60°C o un rango similar que cubra tanto las áreas más frías dentro de una planta industrial como el calor generado por equipo operativo. En algunos entornos industriales extremos, como centrales eléctricas al aire libre en regiones frías o en ambientes desérticos cálidos, podría ser necesario un rango de temperatura más amplio.

- Rango de temperatura de almacenamiento:

- Se definiría un rango de temperatura de almacenamiento separado para cuando el dispositivo no esté en uso. Este rango suele ser más amplio que el rango de temperatura de funcionamiento para tener en cuenta condiciones de almacenamiento menos controladas, como en un almacén. Podría oscilar entre -40 °C y +80 °C para adaptarse a diversos entornos de almacenamiento.

- Rango de humedad:

- Habría un rango de humedad relativa aceptable, normalmente entre un 10% y un 90% de humedad relativa (sin condensación). La humedad puede afectar el aislamiento eléctrico y el rendimiento de los componentes electrónicos, por lo que esta gama garantiza un funcionamiento adecuado en diferentes condiciones de humedad. En ambientes con alta humedad, como en algunas plantas industriales costeras, la ventilación adecuada y la protección contra la entrada de humedad son importantes para mantener el rendimiento del dispositivo.

- Nivel de protección:

- Podría tener una clasificación IP (Protección de ingreso) que indica su capacidad para proteger contra la entrada de polvo y agua. Por ejemplo, una clasificación IP20 significaría que puede evitar la entrada de objetos sólidos de más de 12 mm y está protegido contra salpicaduras de agua desde cualquier dirección. Unas clasificaciones de IP más altas ofrecerían más protección en entornos más hostiles. En instalaciones de fabricación polvorientas o en aquellas con exposición ocasional al agua, podría preferirse una clasificación IP más alta.

- Dimensiones:

- Si bien las dimensiones específicas pueden variar según el diseño, es probable que tenga un factor de forma que se ajuste a gabinetes o gabinetes de control industrial estándar. Su largo, ancho y alto se especificarían para permitir una correcta instalación e integración con otros componentes. Por ejemplo, podría tener una longitud en el rango de 6 a 10 pulgadas, un ancho de 4 a 6 pulgadas y una altura de 1 a 3 pulgadas, pero estas son solo estimaciones aproximadas.

- Peso:

- También se proporcionaría el peso del dispositivo, lo cual es relevante para las consideraciones de instalación, especialmente cuando se trata de garantizar un montaje y soporte adecuados para manejar su masa. Un tablero de control más pesado puede requerir hardware de montaje más resistente y una instalación cuidadosa para evitar daños o desalineación.

- Conector de 20 pines:

- La distribución de pines del conector de 20 pines estaría claramente definida, con pines específicos dedicados a diferentes funciones como fuente de alimentación (tanto de entrada como de salida), conexiones a tierra, líneas de señal de entrada desde sensores y líneas de señal de control de salida a actuadores. También se especificarían las características eléctricas de cada pin, incluidos los niveles de voltaje y la capacidad de transporte de corriente. Por ejemplo, algunos pines podrían usarse para transportar energía de 5 VCC para circuitos digitales, mientras que otros manejarían señales de entrada analógicas en el rango de 0 a 10 VCC.

- Saltadores:

- Los 10 puentes tendrían configuraciones y características eléctricas específicas. Cada puente estaría diseñado para establecer o interrumpir una conexión eléctrica particular dentro del circuito. Los pasadores de puente tendrían un espaciado definido y una resistencia de contacto para garantizar un contacto eléctrico confiable cuando se colocan en diferentes posiciones. Por lo general, se proporcionarán instrucciones o una guía de referencia para explicar cómo configurar los puentes para diferentes modos de funcionamiento o ajustes de funcionalidad.

- Condensadores:

- Los condensadores de la placa tendrían valores de capacitancia y tensiones nominales específicos. Se pueden utilizar diferentes tipos de condensadores, como condensadores cerámicos, electrolíticos o de tantalio, según sus funciones. Por ejemplo, se podrían utilizar condensadores cerámicos para el filtrado de alta frecuencia, mientras que se podrían emplear condensadores electrolíticos para desacoplar la fuente de alimentación. Los valores de capacitancia pueden variar desde picofaradios hasta microfaradios, dependiendo de los requisitos eléctricos específicos de las secciones del circuito del que forman parte.

Aplicaciones:DS3800DXRA

- Propulsión de buques y generación de energía:

- Cruceros y buques de carga: Muchos barcos grandes utilizan turbinas de vapor o gas para propulsarse y generar electricidad a bordo. El DS3800DXRA controla los generadores asociados con estas turbinas para suministrar energía a varios sistemas a bordo, incluidos iluminación, equipos de navegación y aire acondicionado. Ajusta el funcionamiento del generador en función de la demanda de energía del barco, que puede variar dependiendo de factores como la velocidad del barco, el funcionamiento de la maquinaria a bordo y el número de pasajeros o carga a bordo. Por ejemplo, cuando el barco está atracando o desacoplando, la demanda de energía de los propulsores y otros equipos de maniobra aumenta, y el DS3800DXRA garantiza que los generadores puedan suministrar la energía adicional requerida. También monitorea los generadores para detectar cualquier signo de mal funcionamiento durante el viaje del barco para mantener la seguridad y confiabilidad del sistema de suministro de energía.

- Buques de guerra: En los buques de guerra, las turbinas son cruciales tanto para la propulsión como para alimentar varios sistemas a bordo. El DS3800DXRA desempeña un papel clave en el control de los generadores asociados con estas turbinas para cumplir con los exigentes requisitos de rendimiento de las operaciones militares. Puede responder rápidamente a cambios en los perfiles de la misión, como pasar de un estado de crucero a una persecución a alta velocidad u operar en modo sigiloso con firmas de energía reducidas, al tiempo que garantiza que los generadores funcionen dentro de sus límites seguros. Además, ayuda a mantener la estabilidad de la red eléctrica del barco y proporciona soluciones de energía de respaldo en caso de emergencias.

Personalización:DS3800DXRA

- Configuración de entrada/salida:

- Adaptación de entrada de energía: Dependiendo de la fuente de energía disponible en la instalación industrial, las conexiones de entrada del DS3800DXRA se pueden personalizar. Si la planta tiene un voltaje de suministro de energía o una clasificación de corriente no estándar, se pueden agregar módulos de acondicionamiento de energía adicionales para garantizar que el dispositivo reciba la energía adecuada. Por ejemplo, en una pequeña instalación industrial con una fuente de alimentación de CC procedente de un sistema de energía renovable como paneles solares, se puede integrar un convertidor CC-CC personalizado o un regulador de potencia para satisfacer los requisitos de entrada del tablero de control. En una plataforma de perforación marina con una configuración de generación de energía específica, la entrada de energía al DS3800DXRA se puede ajustar para manejar las variaciones de voltaje y frecuencia típicas de ese entorno.

- Personalización de la interfaz de salida: En el lado de salida, se pueden adaptar las conexiones a otros componentes del sistema de control del generador o turbina, como actuadores (válvulas, variadores de velocidad, etc.) u otros tableros de control. Si los actuadores tienen requisitos de voltaje o corriente específicos diferentes de las capacidades de salida predeterminadas del DS3800DXRA, se pueden realizar conectores o disposiciones de cableado personalizados. Además, si es necesario interactuar con dispositivos de monitoreo o protección adicionales (como sensores de temperatura o sensores de vibración adicionales), los terminales de salida se pueden modificar o ampliar para acomodar estas conexiones. En una planta de fabricación de productos químicos donde se instalan sensores de temperatura adicionales cerca de componentes críticos del generador para mejorar el monitoreo, la interfaz de salida del DS3800DXRA se puede personalizar para integrar y procesar los datos de estos nuevos sensores.

- Módulos complementarios:

- Módulos de monitoreo mejorados: Para mejorar las capacidades de diagnóstico y monitoreo, se pueden agregar módulos de sensores adicionales. Por ejemplo, se pueden conectar sensores de temperatura de alta precisión a componentes clave dentro del sistema de generador o turbina que aún no están cubiertos por el conjunto de sensores estándar. También se pueden integrar sensores de vibración para detectar cualquier anomalía mecánica en el generador o su equipo asociado. Estos datos adicionales del sensor luego pueden ser procesados por el DS3800DXRA y utilizados para un monitoreo de condición más completo y una alerta temprana de posibles fallas. En una aplicación aeroespacial, donde la confiabilidad del funcionamiento del generador es crítica, se pueden agregar sensores adicionales para monitorear parámetros como la vibración de la pala y la temperatura del rodamiento a la configuración DS3800DXRA para proporcionar información de estado más detallada.

- Módulos de expansión de comunicación: Si el sistema industrial tiene una infraestructura de comunicación heredada o especializada con la que el DS3800DXRA necesita interactuar, se pueden agregar módulos de expansión de comunicación personalizados. Esto podría implicar la integración de módulos para admitir protocolos de comunicación en serie más antiguos que todavía se utilizan en algunas instalaciones o agregar capacidades de comunicación inalámbrica para el monitoreo remoto en áreas de difícil acceso de la planta o para la integración con equipos de mantenimiento móviles. En una gran planta de energía distribuida en un área amplia, se pueden agregar módulos de comunicación inalámbrica al DS3800DXRA para permitir a los operadores monitorear de forma remota el rendimiento del generador desde una sala de control central o durante las inspecciones en el sitio.

- Cerramiento y protección:

- Adaptación a entornos hostiles: En entornos industriales que son particularmente hostiles, como aquellos con altos niveles de polvo, humedad, temperaturas extremas o exposición a productos químicos, la carcasa física del DS3800DXRA se puede personalizar. Se pueden agregar revestimientos, juntas y sellos especiales para mejorar la protección contra la corrosión, la entrada de polvo y la humedad. Por ejemplo, en una planta de procesamiento de productos químicos donde existe riesgo de salpicaduras y vapores químicos, el gabinete puede estar fabricado con materiales resistentes a la corrosión química y sellado para evitar que sustancias nocivas lleguen a los componentes internos del tablero de control. En una planta de energía solar térmica ubicada en un desierto donde las tormentas de polvo son comunes, el gabinete se puede diseñar con características mejoradas a prueba de polvo para mantener el DS3800DXRA funcionando correctamente.

- Personalización de la gestión térmica: Dependiendo de las condiciones de temperatura ambiente del entorno industrial, se pueden incorporar soluciones personalizadas de gestión térmica. En una instalación ubicada en un clima cálido donde el tablero de control puede estar expuesto a altas temperaturas durante períodos prolongados, se pueden integrar disipadores de calor adicionales, ventiladores de enfriamiento o incluso sistemas de enfriamiento líquido (si corresponde) en el gabinete para mantener el dispositivo dentro de su rango de temperatura de funcionamiento óptimo. En una planta de energía de clima frío, se pueden agregar elementos calefactores o aislamiento para garantizar que el DS3800DXRA arranque y funcione de manera confiable incluso en temperaturas bajo cero.

- Personalización del cumplimiento:

- Requisitos de la planta de energía nuclear: En las plantas de energía nuclear, que tienen estándares regulatorios y de seguridad extremadamente estrictos, el DS3800DXRA se puede personalizar para satisfacer estas demandas específicas. Esto podría implicar el uso de materiales y componentes endurecidos por radiación, someterse a procesos de prueba y certificación especializados para garantizar la confiabilidad en condiciones nucleares e implementar características redundantes o a prueba de fallas para cumplir con los altos requisitos de seguridad de la industria. En un buque de guerra de propulsión nuclear, por ejemplo, el tablero de control tendría que cumplir estrictos estándares de seguridad y desempeño para garantizar el funcionamiento seguro de los sistemas generadores del buque.

- Estándares aeroespaciales y de aviación: En aplicaciones aeroespaciales, existen regulaciones específicas con respecto a la tolerancia a las vibraciones, la compatibilidad electromagnética (EMC) y la confiabilidad debido a la naturaleza crítica de las operaciones de las aeronaves. El DS3800DXRA se puede personalizar para cumplir con estos requisitos. Por ejemplo, podría ser necesario modificarlo para tener características mejoradas de aislamiento de vibraciones y una mejor protección contra interferencias electromagnéticas para garantizar un funcionamiento confiable durante el vuelo. En el proceso de fabricación de un motor de avión, el tablero de control tendría que cumplir con estrictos estándares de calidad y rendimiento de la aviación para garantizar la seguridad y eficiencia de los motores.

Soporte y servicios:DS3800DXRA

Nuestros servicios y soporte técnico de productos incluyen:

- Soporte telefónico y por correo electrónico 24 horas al día, 7 días a la semana

- Base de conocimientos en línea y preguntas frecuentes

- Manuales y documentación del producto.

- Actualizaciones de software y parches

- Diagnóstico y solución de problemas remotos

- Servicios de reparación y mantenimiento in situ.

- Programas de formación y certificación.

Nuestro equipo de técnicos experimentados y personal de soporte está dedicado a brindar soluciones rápidas y efectivas a cualquier problema técnico o inquietud que pueda tener. Ya sea que necesite ayuda con la instalación, configuración o resolución de problemas, estamos aquí para ayudarlo.

¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!  ¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!