Descripción del producto:DS3800HNMB

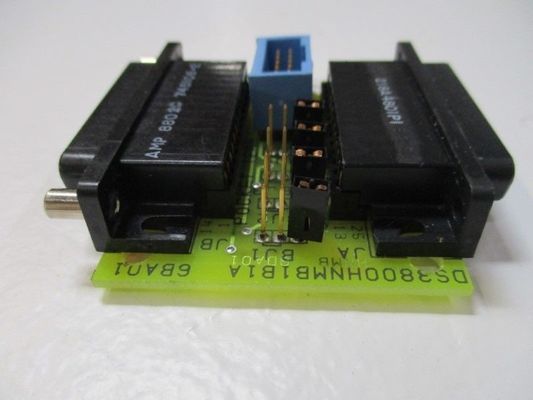

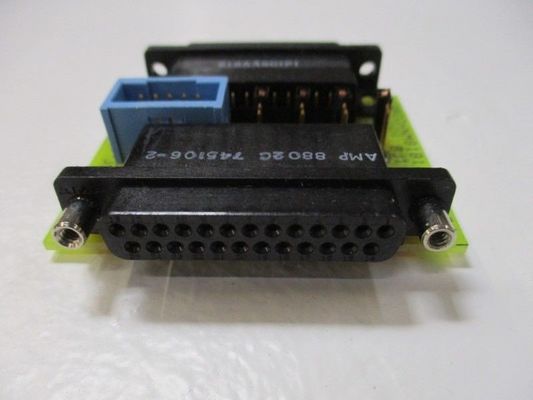

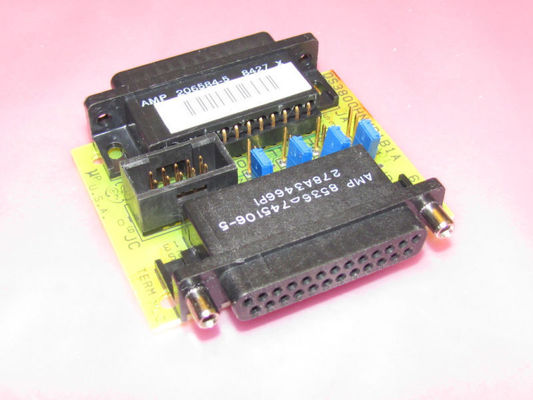

- Diseño y apariencia del tablero: El DS3800HNMB es una placa de circuito impreso con un factor de forma específico que está diseñado para encajar perfectamente en el marco del sistema GE Speedtronic Mark IV. Tiene un diseño bien organizado, con componentes cuidadosamente ubicados para optimizar tanto la funcionalidad como la utilización del espacio. La placa suele estar compuesta por una variedad de componentes electrónicos, incluidos circuitos integrados, condensadores, resistencias y transistores, todos los cuales trabajan juntos para realizar las funciones previstas.

En la superficie del tablero hay marcas y etiquetas que ayudan a identificar diferentes secciones, componentes y puntos de conexión. Estas marcas ayudan a los técnicos durante los procesos de instalación, mantenimiento y resolución de problemas, permitiéndoles localizar rápidamente elementos específicos o comprender los circuitos internos de la placa.

- Tipos de conectores y ubicación: Cuenta con varios tipos de conectores que están ubicados estratégicamente para permitir una fácil integración con otros componentes en el sistema de control de la turbina de gas. Es probable que existan conectores para recibir y enviar señales eléctricas relacionadas con diversos aspectos del funcionamiento de la turbina, como entradas de sensores y salidas de actuadores. Estos conectores pueden incluir cabezales de clavija, conectores hembra o conectores especializados diseñados para interactuar con cables específicos u otras placas dentro del sistema. El diseño de los conectores garantiza conexiones eléctricas confiables, minimizando el riesgo de pérdida de señal o interferencias.

- Funcionalidad de comunicación: En esencia, el DS3800HNMB sirve como una unidad de acceso a los medios, lo que facilita la comunicación dentro del sistema de control de la turbina de gas. Actúa como una tarjeta de comunicación de módem nulo, lo que significa que permite la comunicación directa entre dos dispositivos sin la necesidad de un módem tradicional o equipo de comunicación adicional. Admite protocolos de comunicación específicos que son parte integral del sistema Mark IV, lo que permite que diferentes componentes como controladores, sensores y actuadores intercambien datos de manera efectiva.

Esta capacidad de comunicación es esencial para coordinar el funcionamiento de la turbina de gas. Por ejemplo, permite la transferencia de información crítica desde sensores de temperatura ubicados en la cámara de combustión de la turbina a la unidad de control, que luego utiliza estos datos para tomar decisiones relacionadas con la inyección de combustible y la optimización de la combustión. De manera similar, permite enviar comandos de control desde la unidad de control a actuadores que ajustan componentes como válvulas de combustible o mecanismos de admisión de aire, asegurando que la turbina funcione a los niveles de rendimiento deseados.

- Procesamiento de señales: La placa está equipada para manejar y procesar una amplia gama de señales relacionadas con el funcionamiento de la turbina de gas. Puede recibir señales analógicas de varios sensores en toda la turbina, como los que miden temperatura, presión, vibración y parámetros eléctricos como corrientes de fase y corrientes diferenciales. Por ejemplo, puede procesar señales relacionadas con los componentes de frecuencia fundamental de la corriente de fase (I1 e I2), el componente de frecuencia fundamental de la corriente diferencial (Id1f), el componente de frecuencia fundamental de la corriente estable (Ib1f), así como la segunda y quinto armónico de la corriente diferencial (Id2f e Idf5 respectivamente).

Estas señales se someten a varios pasos de procesamiento, que pueden incluir amplificación, filtrado (como filtrado digital para eliminar ruido y aislar componentes de frecuencia específicos), conversión de analógico a digital y otras formas de acondicionamiento de señales. Estos datos procesados se utilizan luego para análisis adicionales dentro del sistema de control, lo que permite un seguimiento y control precisos del rendimiento y la condición de la turbina de gas.

- Control y Coordinación: Según las señales que procesa y la comunicación que facilita, el DS3800HNMB desempeña un papel vital en el control y la coordinación generales de la turbina de gas. Ayuda a implementar la lógica de control que determina cómo responde la turbina a diferentes condiciones de operación. Por ejemplo, si las señales del sensor procesadas indican que la temperatura de la turbina está aumentando por encima de un umbral seguro, la placa puede ayudar a transmitir los comandos apropiados a los actuadores relevantes para ajustar el flujo de combustible o los mecanismos de enfriamiento, manteniendo así la temperatura de la turbina dentro del nivel aceptable. rango.

También contribuye a la sincronización y coordinación de diferentes subsistemas dentro de la turbina de gas. En una configuración de turbina compleja con múltiples componentes trabajando en conjunto, como el sistema de combustión, el conjunto del rotor y los sistemas auxiliares, el DS3800HNMB garantiza que estos componentes funcionen en armonía al facilitar el intercambio de información y señales de control necesarias.

- Generación de energía: En el contexto de la generación de energía, particularmente en centrales eléctricas de turbinas de gas que utilizan el sistema de control GE Speedtronic Mark IV, el DS3800HNMB es un componente indispensable. Permite una comunicación perfecta entre los numerosos sensores que monitorean el rendimiento de la turbina (por ejemplo, sensores de temperatura en las secciones calientes, sensores de presión en las líneas de suministro de combustible y aire, y sensores de vibración en las partes giratorias) y los algoritmos de control que determinan el funcionamiento óptimo de la turbina. la turbina. Esto permite una generación de energía eficiente al garantizar que la turbina funcione con su máxima eficiencia manteniendo la seguridad y la confiabilidad.

Por ejemplo, durante el arranque, el apagado y los cambios de carga, la placa ayuda a coordinar los ajustes precisos de la inyección de combustible, el flujo de aire y otros parámetros basados en la retroalimentación del sensor en tiempo real. También permite el monitoreo y control remoto de la turbina de gas, lo que permite a los operadores en una sala de control central supervisar múltiples turbinas y realizar ajustes según sea necesario para satisfacer las demandas de la red eléctrica o responder a cualquier problema operativo.

- Integración de automatización industrial: Más allá de su función directa en el control de la turbina de gas, el DS3800HNMB también puede contribuir a la integración del funcionamiento de la turbina de gas con sistemas de automatización industrial más amplios. En plantas industriales donde las turbinas de gas forman parte de una configuración combinada de calor y energía (CHP) o se utilizan para impulsar otros procesos (como compresores en una instalación de fabricación), la placa puede comunicarse con otros sistemas de control como controladores lógicos programables (PLC). , sistemas de control distribuido (DCS) o sistemas de gestión de edificios (BMS).

Esta integración permite un enfoque más integral y coordinado para gestionar el uso de energía y los procesos industriales. Por ejemplo, en una planta química con una turbina de gas que proporciona energía y vapor para diferentes procesos de producción, el DS3800HNMB puede compartir datos con el DCS de la planta para garantizar que la producción de la turbina se ajuste de acuerdo con los requisitos de energía y calor de las diversas reacciones químicas. y equipos en funcionamiento.

-

Tolerancia a la temperatura y la humedad: El DS3800HNMB está diseñado para funcionar en condiciones ambientales específicas. Por lo general, puede funcionar de manera confiable en un rango de temperatura común en entornos industriales, generalmente de -20 °C a +60 °C. Esta amplia tolerancia a la temperatura permite su implementación en diversos lugares, desde entornos exteriores fríos, como los de los sitios de generación de energía durante el invierno, hasta áreas de fabricación o salas de equipos interiores cálidas y húmedas. En cuanto a la humedad, puede manejar un rango de humedad relativa típico de áreas industriales, generalmente dentro del rango sin condensación (alrededor del 5% al 95%), asegurando que la humedad en el aire no cause cortocircuitos eléctricos o daños a los componentes internos.

-

Compatibilidad electromagnética (CEM): Para funcionar eficazmente en entornos industriales eléctricamente ruidosos donde hay numerosos motores, generadores y otros equipos eléctricos que generan campos electromagnéticos, el DS3800HNMB tiene buenas propiedades de compatibilidad electromagnética. Está diseñado para resistir interferencias electromagnéticas externas y también minimizar sus propias emisiones electromagnéticas para evitar interferencias con otros componentes del sistema. Esto se logra mediante un diseño cuidadoso del circuito, el uso de componentes con buenas características EMC y un blindaje adecuado cuando sea necesario, lo que permite a la placa mantener la integridad de la señal y una comunicación confiable en presencia de perturbaciones electromagnéticas.

Características:DS3800HNMB

- Comunicación de módem nulo: Como tarjeta de comunicación de módem nulo, el DS3800HNMB permite la comunicación directa de dispositivo a dispositivo sin la necesidad de un módem tradicional. Esto es muy ventajoso en el contexto del sistema de control de turbinas de gas, ya que simplifica la configuración de la comunicación y permite un intercambio de datos rápido y eficiente entre diferentes componentes dentro del sistema. Por ejemplo, puede facilitar una comunicación fluida entre controladores, sensores y actuadores ubicados muy cerca dentro del gabinete de control de la turbina o en recintos cercanos, asegurando el intercambio de datos en tiempo real y la coordinación de operaciones.

- Soporte de protocolo: Está diseñado para admitir protocolos de comunicación específicos relevantes para el sistema Mark IV. Estos protocolos están diseñados para manejar los requisitos únicos del control de turbinas de gas, incluida la transmisión de datos críticos de sensores (como lecturas de temperatura, presión y vibración) y la transmisión de comandos de control para actuadores. Al adherirse a estos protocolos estandarizados, la placa garantiza una comunicación confiable y precisa, minimizando el riesgo de errores o pérdida de datos durante la transmisión. Esto permite que las diferentes partes del sistema de control de la turbina trabajen juntas en armonía y tomen decisiones informadas basadas en la información recibida.

- Transferencia de datos de alta velocidad: El DS3800HNMB es capaz de facilitar la transferencia de datos de alta velocidad, lo cual es crucial para transmitir rápidamente información entre varios componentes del sistema de control de la turbina de gas. En un entorno de turbina complejo donde numerosos sensores generan datos constantemente y los comandos de control deben enviarse rápidamente a los actuadores, esta capacidad de transferencia de alta velocidad garantiza que el sistema pueda responder rápidamente a los cambios en las condiciones operativas. Por ejemplo, puede transmitir rápidamente lecturas actualizadas del sensor de temperatura desde la cámara de combustión a la unidad de control, lo que permite realizar ajustes inmediatos en los parámetros de inyección de combustible o enfriamiento para mantener el rendimiento óptimo de la turbina.

-

- Manejo de señales analógicas y digitales: La placa puede manejar con soltura señales tanto analógicas como digitales. Tiene la capacidad de recibir una amplia variedad de señales analógicas de sensores ubicados en toda la turbina de gas, incluidos aquellos que miden temperatura (con señales de voltaje proporcionales a la temperatura), presión (que generan señales de voltaje o corriente relacionadas con los niveles de presión) y vibración (que proporcionan señales basadas en amplitudes de vibración). Para estas señales analógicas, el DS3800HNMB puede realizar tareas de procesamiento esenciales, como amplificación para potenciar las señales débiles de los sensores, filtrado para eliminar el ruido eléctrico y las interferencias, y conversión de analógico a digital para convertir las señales analógicas a un formato digital adecuado para su posterior procesamiento y análisis dentro del sistema de control.

-

Al mismo tiempo, puede gestionar señales digitales de diversas fuentes, como interruptores, sensores digitales e indicadores de estado. Garantiza una conversión de nivel lógico adecuada y la integridad de la señal para una integración perfecta con otros componentes digitales en el sistema de control. Esta capacidad dual lo convierte en un componente versátil para interactuar con la amplia gama de sensores y actuadores que se encuentran comúnmente en los sistemas de control de turbinas de gas.

- Filtrado de señal especializado: Una de las características más destacadas del procesamiento de señales es su capacidad para realizar un filtrado especializado en parámetros eléctricos específicos relacionados con el funcionamiento de la turbina de gas. Por ejemplo, puede aplicar técnicas de filtrado digital para aislar y analizar las componentes de frecuencia fundamental de las corrientes de fase (I1 e I2), la componente de frecuencia fundamental de la corriente diferencial (Id1f), la componente de frecuencia fundamental de la corriente estable (Ib1f), así como los componentes segundo y quinto armónico de la corriente diferencial (Id2f e Idf5 respectivamente). Este análisis detallado de la señal ayuda a diagnosticar con precisión el estado de los sistemas eléctricos dentro de la turbina, detectando fallas potenciales o condiciones anormales relacionadas con desequilibrios de corriente o perturbaciones eléctricas y brindando información valiosa para el mantenimiento preventivo y el control preciso del funcionamiento de la turbina.

-

- Luces indicadoras LED: El DS3800HNMB está equipado con múltiples luces indicadoras LED que sirven como valiosas señales visuales para técnicos y operadores. Estas luces pueden proporcionar información inmediata sobre diferentes aspectos del funcionamiento de la placa y el estado de las funciones de comunicación y procesamiento de señales. Por ejemplo, puede haber LED para indicar el estado de encendido, enlaces de comunicación activos, la presencia de errores o advertencias (como un error de comunicación o una señal fuera de rango) o el estado de funciones o circuitos específicos dentro de la placa. Con solo mirar estas luces, el personal puede evaluar rápidamente el estado de la placa e identificar problemas potenciales sin tener que depender de herramientas de diagnóstico complejas de inmediato.

- Puntos de prueba (TP): La presencia de numerosos puntos de prueba en el tablero es otra característica importante. Estos puntos de prueba permiten a los técnicos acceder a puntos específicos del circuito utilizando equipos de prueba como multímetros u osciloscopios. Pueden medir parámetros eléctricos como voltaje, corriente o formas de onda de señal en estos puntos para diagnosticar problemas, verificar la integridad de la señal o comprender el comportamiento de los circuitos internos de la placa. Por ejemplo, si se sospecha que la señal de un sensor en particular está defectuosa, los técnicos pueden usar los puntos de prueba cerca de la entrada de esa señal para verificar sus características y determinar si hay un problema con el sensor, el acondicionamiento de la señal u otra parte del sistema. circuito.

-

- Puentes para configuración: La placa tiene varios puentes que ofrecen una manera conveniente de configurar varios aspectos de su funcionalidad. Al cambiar las posiciones de estos puentes, los usuarios pueden personalizar configuraciones como habilitar o deshabilitar ciertas funciones, seleccionar entre diferentes modos de operación o ajustar parámetros relacionados con la comunicación o el procesamiento de señales. Por ejemplo, se podría usar un puente para cambiar entre diferentes velocidades en baudios para la comunicación en serie si la placa admite múltiples velocidades de comunicación, o para elegir si se usa una señal de entrada particular para una función de control específica. Esta flexibilidad permite una fácil adaptación de la placa a diferentes requisitos de aplicación y configuraciones del sistema.

- Adaptabilidad a diferentes aplicaciones: Gracias a su combinación de características configurables y su capacidad para manejar varios tipos de señales y comunicarse con diferentes componentes, el DS3800HNMB se puede adaptar a una amplia gama de aplicaciones dentro del control de turbinas de gas y sistemas industriales más amplios. Ya sea para una turbina de gas con requisitos específicos de control de combustión, integración con otros procesos industriales en una configuración combinada de calor y energía (CHP) o adaptación a diferentes escenarios de generación de energía, la placa se puede personalizar para adaptarse al contexto específico.

-

- Diseño compacto y resistente: El diseño físico del DS3800HNMB está optimizado para ser compacto y resistente. Su factor de forma está diseñado para adaptarse a las limitaciones de espacio específicas del sistema GE Speedtronic Mark IV y al mismo tiempo ser capaz de soportar la tensión mecánica y las vibraciones que son comunes en entornos industriales. Los componentes de la placa están montados de forma segura y el diseño general está diseñado para minimizar el riesgo de daños por impactos físicos o vibraciones que podrían ocurrir durante el funcionamiento normal de la turbina de gas u otro equipo industrial.

- Fácil instalación y alineación: Es probable que la placa esté etiquetada con marcas como ID de placa, códigos alfanuméricos y flechas que ayudan en el proceso de instalación. Estas marcas proporcionan una guía clara para el cableado, el posicionamiento y la alineación dentro del gabinete o gabinete de control. Esto facilita a los técnicos instalar la placa correctamente y conectarla a otros componentes del sistema, lo que reduce la probabilidad de errores de instalación que podrían provocar problemas operativos.

-

- Amplio rango de temperatura: El DS3800HNMB está diseñado para funcionar dentro de un rango de temperatura relativamente amplio, normalmente de -20 °C a +60 °C. Esta amplia tolerancia a la temperatura le permite funcionar de manera confiable en diversos entornos industriales, desde ubicaciones frías al aire libre, como las de los sitios de generación de energía durante el invierno, hasta áreas de fabricación calientes o salas de equipos donde puede estar expuesto al calor generado por la maquinaria cercana. Esto garantiza que la placa pueda mantener su rendimiento y capacidades de comunicación independientemente de las condiciones de temperatura ambiente.

- Humedad y compatibilidad electromagnética (EMC): Puede manejar una amplia gama de niveles de humedad dentro del rango sin condensación común en entornos industriales, generalmente alrededor del 5 % al 95 %. Esta tolerancia a la humedad evita que la humedad del aire provoque cortocircuitos eléctricos o corrosión de los componentes internos. Además, la placa tiene buenas propiedades de compatibilidad electromagnética, lo que significa que puede soportar interferencias electromagnéticas externas de otros equipos eléctricos cercanos y también minimizar sus propias emisiones electromagnéticas para evitar interferir con otros componentes del sistema. Esto le permite operar de manera estable en entornos eléctricamente ruidosos donde hay numerosos motores, generadores y otros dispositivos eléctricos que generan campos electromagnéticos.

Parámetros técnicos:DS3800HNMB

-

Fuente de alimentación

- Voltaje de entrada: La placa normalmente funciona dentro de un rango específico de voltajes de entrada. Por lo general, acepta una entrada de voltaje de CC y el rango típico es de alrededor de +12 V a +30 V de CC. Sin embargo, el rango de voltaje exacto puede variar según el modelo específico y los requisitos de la aplicación. Este rango de voltaje está diseñado para ser compatible con los sistemas de suministro de energía que se encuentran comúnmente en entornos industriales donde se implementan los sistemas de control de turbinas de gas.

- Consumo de energía: En condiciones normales de funcionamiento, el consumo de energía del DS3800HNMB normalmente se encuentra dentro de un rango determinado. Puede consumir aproximadamente entre 5 y 15 vatios de media. Este valor puede variar según factores como el nivel de actividad de comunicación, la cantidad de señales que se procesan y la complejidad de las funciones que realiza.

-

Señales de entrada

- Entradas digitales

- Número de canales: Normalmente hay varios canales de entrada digital disponibles, a menudo en el rango de 8 a 16 canales. Estos canales están diseñados para recibir señales digitales de diversas fuentes, como interruptores, sensores digitales o indicadores de estado dentro del sistema de control de la turbina de gas.

- Niveles lógicos de entrada: Los canales de entrada digital están configurados para aceptar niveles lógicos estándar, a menudo siguiendo los estándares TTL (lógica de transistor-transistor) o CMOS (semiconductor de óxido metálico complementario). Un nivel alto digital podría estar en el rango de 2,4 V a 5 V, y un nivel bajo digital de 0 V a 0,8 V.

- Entradas analógicas

- Número de canales: Generalmente tiene múltiples canales de entrada analógica, generalmente de 4 a 8 canales. Estos canales se utilizan para recibir señales analógicas de sensores como sensores de temperatura, sensores de presión y sensores de vibración.

- Rango de señal de entrada: Los canales de entrada analógica pueden manejar señales de voltaje dentro de rangos específicos. Por ejemplo, es posible que puedan aceptar señales de voltaje de 0 a 5 V CC, 0 a 10 V CC u otros rangos personalizados según la configuración y los tipos de sensores conectados. Algunos modelos también pueden admitir señales de entrada de corriente, normalmente en el rango de 0 - 20 mA o 4 - 20 mA.

- Resolución: La resolución de estas entradas analógicas suele estar en el rango de 10 a 16 bits. Una resolución más alta permite una medición y diferenciación más precisa de los niveles de la señal de entrada, lo que permite una representación precisa de los datos del sensor para su posterior procesamiento dentro del sistema de control.

-

Señales de salida

- Salidas digitales

- Número de canales: Normalmente hay varios canales de salida digital, a menudo también en el rango de 8 a 16 canales. Estos canales pueden proporcionar señales binarias para controlar componentes como relés, válvulas de solenoide o pantallas digitales dentro del sistema de control de la turbina de gas.

- Niveles lógicos de salida: Los canales de salida digital pueden proporcionar señales con niveles lógicos similares a las entradas digitales, con un nivel alto digital en el rango de voltaje apropiado para controlar dispositivos externos y un nivel bajo digital dentro del rango de voltaje bajo estándar.

- Salidas analógicas

- Número de canales: Puede presentar varios canales de salida analógica, que normalmente oscilan entre 2 y 4 canales. Estos pueden generar señales de control analógicas para actuadores u otros dispositivos que dependen de entradas analógicas para su funcionamiento, como válvulas de inyección de combustible o paletas de entrada de aire.

- Rango de señal de salida: Los canales de salida analógica pueden generar señales de voltaje dentro de rangos específicos similares a las entradas, como 0 - 5 V CC o 0 - 10 V CC. La impedancia de salida de estos canales generalmente está diseñada para cumplir con los requisitos de carga típicos en los sistemas de control industrial, lo que garantiza una entrega de señal estable y precisa a los dispositivos conectados.

-

Procesador

- Tipo y velocidad del reloj: La placa incorpora un microprocesador con una arquitectura y velocidad de reloj específicas. La velocidad del reloj suele oscilar entre decenas y cientos de MHz, según el modelo. Esto determina la rapidez con la que el microprocesador puede ejecutar instrucciones y procesar las señales entrantes. Por ejemplo, una velocidad de reloj más alta permite un análisis de datos y una toma de decisiones más rápidos al manejar múltiples señales de entrada simultáneamente.

- Capacidades de procesamiento: El microprocesador es capaz de realizar diversas operaciones aritméticas, lógicas y de control. Puede ejecutar algoritmos de control complejos basados en la lógica programada para procesar las señales de entrada de los sensores y generar señales de salida apropiadas para actuadores o para la comunicación con otros componentes del sistema.

-

Memoria

- EPROM (memoria de sólo lectura programable y borrable) o memoria flash: El DS3800HNMB contiene módulos de memoria, que normalmente son memoria EPROM o Flash, con una capacidad de almacenamiento combinada que normalmente oscila entre varios kilobytes y unos pocos megabytes. Esta memoria se utiliza para almacenar firmware, parámetros de configuración y otros datos críticos que la placa necesita para operar y mantener su funcionalidad en el tiempo. La capacidad de borrar y reprogramar la memoria permite personalizar el comportamiento de la placa y adaptarse a diferentes procesos industriales y requisitos cambiantes.

- Memoria de acceso aleatorio (RAM): También hay una cierta cantidad de RAM integrada para el almacenamiento temporal de datos durante el funcionamiento. La capacidad de la RAM puede variar desde unos pocos kilobytes hasta decenas de megabytes, según el diseño. El microprocesador lo utiliza para almacenar y manipular datos como lecturas de sensores, resultados de cálculos intermedios y buffers de comunicación mientras procesa información y ejecuta tareas.

-

Interfaces serie

- Velocidades de baudios: La placa admite una variedad de velocidades en baudios para sus interfaces de comunicación en serie, que se usan comúnmente para conectarse a dispositivos externos a distancias más largas o para interactuar con equipos heredados. Por lo general, puede manejar velocidades en baudios desde 9600 bits por segundo (bps) hasta valores más altos como 115200 bps o incluso más, según la configuración específica y los requisitos de los dispositivos conectados.

- Protocolos: Es compatible con varios protocolos de comunicación en serie, como RS232, RS485 u otros protocolos estándar de la industria, según las necesidades de la aplicación. RS232 se utiliza a menudo para comunicaciones punto a punto de corta distancia con dispositivos como interfaces de operador local o herramientas de diagnóstico. RS485, por otro lado, permite la comunicación multipunto y puede admitir múltiples dispositivos conectados en el mismo bus, lo que lo hace adecuado para configuraciones de control industrial distribuido donde varios componentes necesitan comunicarse entre sí y con el DS3800HNMB.

-

Interfaces paralelas

- Ancho de transferencia de datos: Las interfaces paralelas de la placa tienen un ancho de transferencia de datos específico, que podría ser, por ejemplo, 8 bits, 16 bits u otra configuración adecuada. Esto determina la cantidad de datos que se pueden transferir simultáneamente en un solo ciclo de reloj entre el DS3800HNMB y otros componentes conectados, generalmente otras placas dentro del mismo sistema de control. Un ancho de transferencia de datos más amplio permite velocidades de transferencia de datos más rápidas cuando es necesario intercambiar rápidamente grandes cantidades de información, como en escenarios de adquisición de datos de alta velocidad o distribución de señales de control.

- Velocidad del reloj: Las interfaces paralelas funcionan a una determinada velocidad de reloj, que define la frecuencia con la que se pueden transferir datos. Esta velocidad de reloj suele estar en el rango de MHz y está optimizada para una transferencia de datos eficiente y confiable dentro del sistema de control.

- Temperatura de funcionamiento: El DS3800HNMB está diseñado para funcionar dentro de un rango de temperatura específico, normalmente de -20 °C a +60 °C. Esta tolerancia a la temperatura le permite funcionar de manera confiable en diversos entornos industriales, desde ubicaciones al aire libre relativamente frías hasta áreas de fabricación o plantas de energía calientes donde puede estar expuesto al calor generado por equipos cercanos.

- Humedad: Puede funcionar en ambientes con un rango de humedad relativa de alrededor del 5% al 95% (sin condensación). Esta tolerancia a la humedad asegura que la humedad en el aire no cause cortocircuitos eléctricos o corrosión de los componentes internos, lo que le permite trabajar en áreas con diferentes niveles de humedad presentes debido a procesos industriales o condiciones ambientales.

- Compatibilidad electromagnética (CEM): La placa cumple con los estándares EMC pertinentes para garantizar su correcto funcionamiento en presencia de interferencias electromagnéticas de otros equipos industriales y para minimizar sus propias emisiones electromagnéticas que podrían afectar a los dispositivos cercanos. Está diseñado para resistir campos electromagnéticos generados por motores, transformadores y otros componentes eléctricos que se encuentran comúnmente en entornos industriales y mantener la integridad de la señal y la confiabilidad de la comunicación.

- Tamaño del tablero: Las dimensiones físicas del DS3800HNMB suelen coincidir con los tamaños de tablero de control industrial estándar. Puede tener una longitud en el rango de 8 a 16 pulgadas, un ancho de 6 a 12 pulgadas y un grosor de 1 a 3 pulgadas, según el diseño específico y el factor de forma. Estas dimensiones se eligen para encajar en gabinetes o gabinetes de control industrial estándar y para permitir una instalación y conexión adecuadas con otros componentes.

- Método de montaje: Está diseñado para montarse de forma segura dentro de su carcasa o recinto designado. Por lo general, presenta orificios o ranuras de montaje a lo largo de sus bordes para permitir la fijación a los rieles o soportes de montaje del gabinete. El mecanismo de montaje está diseñado para soportar las vibraciones y el estrés mecánico que son comunes en entornos industriales, asegurando que la placa permanezca firmemente en su lugar durante el funcionamiento y manteniendo conexiones eléctricas estables.

Aplicaciones:DS3800HNMB

- Aplicaciones de accionamiento de procesos: En entornos de fabricación industrial donde se utilizan turbinas de gas para impulsar procesos mecánicos, como en fábricas que utilizan turbinas de gas para alimentar compresores grandes para el suministro de aire o bombas para la transferencia de fluidos, el DS3800HNMB es vital para garantizar que la turbina funcione de manera que cumple con los requisitos específicos del equipo accionado. Facilita la comunicación entre el sistema de control de la turbina y los sensores y actuadores de la maquinaria accionada. Por ejemplo, en una planta química donde una turbina de gas acciona un compresor centrífugo para la compresión de gas, la placa recibe señales relacionadas con los requisitos de presión y flujo del gas que se está comprimiendo y transmite esta información al sistema de control de la turbina. Luego, el sistema de control ajusta la potencia de salida y la velocidad de la turbina en consecuencia para mantener la relación de compresión y el caudal deseados.

- Integración y Coordinación de Procesos: El DS3800HNMB también ayuda a integrar el funcionamiento de la turbina de gas con el proceso industrial general. Puede comunicarse con otros sistemas de control en las instalaciones de fabricación, como controladores lógicos programables (PLC) o sistemas de control distribuido (DCS), para compartir información sobre el estado, el rendimiento y cualquier problema potencial de la turbina. Esto permite una coordinación perfecta entre las diferentes partes del proceso de fabricación y permite una producción más eficiente. Por ejemplo, en una planta de fabricación de automóviles donde una turbina de gas proporciona energía a varias líneas de producción, la placa puede enviar datos al sistema de control central sobre la disponibilidad y la producción de energía de la turbina. Luego, el sistema de control central puede utilizar esta información para optimizar la asignación de recursos y programar actividades de mantenimiento sin interrumpir la producción.

- Optimización energética: En sistemas CHP instalados en edificios comerciales, hospitales o campus industriales, el DS3800HNMB se utiliza para gestionar el funcionamiento de la turbina de gas para producir simultáneamente electricidad y calor útil. Coordina la comunicación entre el sistema de control de la turbina y los sistemas responsables de utilizar el calor, como los sistemas de calefacción, ventilación y aire acondicionado (HVAC), calderas de agua caliente o intercambiadores de calor de procesos industriales. Por ejemplo, en un hospital con un sistema CHP, la placa puede ajustar la salida de la turbina para garantizar que haya suficiente electricidad para equipos médicos críticos y al mismo tiempo proporcionar agua caliente o vapor para fines de calefacción y esterilización. Supervisa las demandas de energía y calor de la instalación y realiza los ajustes necesarios para optimizar la utilización general de la energía y reducir la dependencia de fuentes de energía externas.

- Integración del sistema: El DS3800HNMB permite la integración del sistema CHP basado en turbinas de gas con el sistema de gestión de energía (EMS) del edificio. Proporciona datos sobre el rendimiento, la producción de energía y la eficiencia de la turbina al EMS, que luego puede utilizar esta información para estrategias generales de optimización energética. Por ejemplo, el EMS puede utilizar los datos del DS3800HNMB para tomar decisiones sobre cuándo priorizar la generación de electricidad para uso in situ frente a exportar el exceso de energía a la red, dependiendo de factores como los precios de la electricidad, la ocupación del edificio y las necesidades de calefacción/refrigeración.

- Interacción entre turbinas de gas y energías renovables: En sistemas de energía híbridos que combinan turbinas de gas con fuentes de energía renovables como la energía eólica o solar, el DS3800HNMB desempeña un papel en la coordinación del funcionamiento de las diferentes fuentes de energía. Puede comunicarse con los sistemas de control de los componentes de energía renovable y la red para gestionar los flujos de energía y garantizar un funcionamiento estable y eficiente. Por ejemplo, cuando la generación de energía eólica es alta y excede la demanda inmediata de la red, la junta puede ajustar el funcionamiento de la turbina de gas para reducir su producción de energía o incluso apagarla temporalmente, al tiempo que facilita el almacenamiento o distribución del exceso de energía. Por el contrario, durante períodos de baja disponibilidad de energía renovable, puede aumentar la producción de energía de la turbina de gas para satisfacer los requisitos de energía.

- Integración de almacenamiento de energía: En sistemas donde se incorpora almacenamiento de energía, como baterías o volantes, el DS3800HNMB puede interactuar con los sistemas de control de almacenamiento de energía. Puede recibir señales relacionadas con el estado de carga del almacenamiento de energía, la demanda de la red y el rendimiento de la turbina para tomar decisiones sobre cuándo almacenar o liberar energía y cómo ajustar el funcionamiento de la turbina para respaldar la red. Por ejemplo, durante las horas de menor actividad, cuando los precios de la electricidad son bajos, la placa puede ordenar a la turbina de gas que cargue el sistema de almacenamiento de energía manteniendo al mismo tiempo una salida mínima de energía a la red. Luego, durante los períodos de máxima demanda, puede utilizar la energía almacenada para aumentar el suministro eléctrico general y optimizar el funcionamiento combinado de la turbina de gas y el almacenamiento de energía.

Personalización:DS3800HNMB

-

- Personalización del algoritmo de control: Dependiendo de las características únicas de la aplicación de la turbina de gas y del proceso industrial en el que está integrada, el firmware del DS3800HNMB se puede personalizar para implementar algoritmos de control especializados. Por ejemplo, en una turbina de gas utilizada para generación de energía pico de respuesta rápida con cambios rápidos de carga, se pueden desarrollar algoritmos personalizados para optimizar el tiempo de respuesta para ajustar el flujo de combustible y la entrada de aire. Estos algoritmos pueden tener en cuenta factores como las curvas de rendimiento específicas de la turbina, la frecuencia esperada de las variaciones de carga y las tasas de rampa de salida de energía deseadas. En una turbina de gas que funciona en un sistema combinado de calor y energía (CHP) donde es necesario priorizar la producción de calor en función de los requisitos de calefacción específicos de un edificio o proceso industrial, el firmware se puede programar para ajustar el funcionamiento de la turbina en consecuencia, quizás sacrificando algo de Salida de energía eléctrica para mantener un suministro de calor estable.

- Personalización de detección y manejo de fallas: El firmware se puede configurar para detectar y responder a fallas específicas de manera personalizada. Los diferentes modelos de turbinas de gas o entornos operativos pueden tener distintos modos de falla o componentes que son más propensos a tener problemas. En una turbina de gas ubicada en un ambiente polvoriento, por ejemplo, el firmware se puede programar para monitorear de cerca la caída de presión del filtro de aire y activar alertas o acciones correctivas automáticas si la caída de presión excede un cierto umbral, lo que indica una posible obstrucción que podría afectar la eficiencia de la combustión. En una turbina de gas con un historial de problemas de temperatura de los rodamientos, el firmware se puede personalizar para implementar un monitoreo de temperatura más sensible y protocolos de apagado inmediato o reducción de carga cuando se detectan aumentos anormales de temperatura.

- Personalización del protocolo de comunicación: Para integrarse con sistemas de control industrial existentes que pueden utilizar diferentes protocolos de comunicación, el firmware del DS3800HNMB se puede actualizar para admitir protocolos adicionales o especializados. Si una planta de energía tiene equipos heredados que se comunican a través de un protocolo serie más antiguo como RS232 con configuraciones personalizadas específicas, el firmware se puede modificar para permitir un intercambio de datos fluido con esos sistemas. En una configuración moderna que busca la integración con plataformas de monitoreo basadas en la nube o tecnologías de Industria 4.0, el firmware se puede mejorar para que funcione con protocolos como MQTT (Message Queuing Telemetry Transport) u OPC UA (OPC Unified Architecture) para un monitoreo remoto eficiente y análisis de datos. y control desde sistemas externos.

- Personalización del procesamiento y análisis de datos: El firmware se puede personalizar para realizar tareas específicas de análisis y procesamiento de datos relevantes para la aplicación. En una turbina de gas dentro de un sistema de energía híbrido que combina fuentes de energía renovables, el firmware se puede programar para analizar la interacción entre la turbina de gas y las energías renovables. Puede calcular métricas como la proporción de energía generada por la turbina de gas en comparación con la producción de energía total del sistema y la eficiencia con la que opera la turbina junto con las otras fuentes de energía. Estos datos luego se pueden utilizar para optimizar la operación general del sistema y tomar decisiones sobre cuándo aumentar o disminuir la producción de la turbina de gas. En un sistema CHP, el firmware puede analizar las demandas de energía y calor de la instalación a lo largo del tiempo y ajustar el funcionamiento de la turbina para optimizar el equilibrio entre la generación de electricidad y la producción de calor.

- Personalización de envolventes y protecciones:

- Adaptación a entornos hostiles: En entornos industriales que son particularmente hostiles, como aquellos con altos niveles de polvo, humedad, temperaturas extremas o exposición a productos químicos, la carcasa física del DS3800HNMB se puede personalizar. Se pueden agregar revestimientos, juntas y sellos especiales para mejorar la protección contra la corrosión, la entrada de polvo y la humedad. Por ejemplo, en una planta de energía en el desierto donde las tormentas de polvo son comunes, el gabinete se puede diseñar con características mejoradas a prueba de polvo y filtros de aire para mantener limpios los componentes internos de la placa. En una planta de procesamiento de productos químicos donde existe riesgo de salpicaduras y vapores químicos, el gabinete puede fabricarse con materiales resistentes a la corrosión química y sellarse para evitar que sustancias nocivas lleguen a los componentes internos del tablero de control.

- Personalización de la gestión térmica: Dependiendo de las condiciones de temperatura ambiente del entorno industrial, se pueden incorporar soluciones personalizadas de gestión térmica. En una instalación ubicada en un clima cálido donde el tablero de control puede estar expuesto a altas temperaturas durante períodos prolongados, se pueden integrar disipadores de calor adicionales, ventiladores de enfriamiento o incluso sistemas de enfriamiento líquido (si corresponde) en el gabinete para mantener el dispositivo dentro de su rango de temperatura de funcionamiento óptimo. En una planta de energía de clima frío, se pueden agregar elementos calefactores o aislamiento para garantizar que el DS3800HNMB arranque y funcione de manera confiable incluso en temperaturas bajo cero.

- Personalización del cumplimiento:

- Requisitos de la planta de energía nuclear: En las plantas de energía nuclear, que tienen estándares regulatorios y de seguridad extremadamente estrictos, el DS3800HNMB se puede personalizar para satisfacer estas demandas específicas. Esto podría implicar el uso de materiales y componentes endurecidos por radiación, someterse a procesos de prueba y certificación especializados para garantizar la confiabilidad en condiciones nucleares e implementar características redundantes o a prueba de fallas para cumplir con los altos requisitos de seguridad de la industria. En un buque de guerra de propulsión nuclear o en una instalación de generación de energía nuclear, por ejemplo, el tablero de control necesitaría cumplir estrictos estándares de seguridad y rendimiento para garantizar el funcionamiento seguro de los sistemas que dependen del DS3800HNMB para el procesamiento y control de señales de entrada en gas. turbina u otras aplicaciones relevantes.

- Estándares aeroespaciales y de aviación: En aplicaciones aeroespaciales, existen regulaciones específicas con respecto a la tolerancia a las vibraciones, la compatibilidad electromagnética (EMC) y la confiabilidad debido a la naturaleza crítica de las operaciones de las aeronaves. El DS3800HNMB se puede personalizar para cumplir con estos requisitos. Por ejemplo, podría ser necesario modificarlo para tener características mejoradas de aislamiento de vibraciones y una mejor protección contra interferencias electromagnéticas para garantizar un funcionamiento confiable durante el vuelo. En una unidad de potencia auxiliar (APU) de aeronave que utiliza una turbina de gas para generar energía y requiere procesamiento de señales de entrada para sus sistemas de control, la placa necesitaría cumplir con estrictos estándares de calidad y rendimiento de aviación para garantizar la seguridad y eficiencia de la APU. y sistemas asociados.

Soporte y servicios:DS3800HNMB

Nuestro equipo de servicios y soporte técnico está dedicado a brindarle la mejor asistencia posible para su Otro producto.

Ofrecemos:

- Soporte telefónico 24 horas al día, 7 días a la semana

- Soporte por correo electrónico

- Soporte por chat en vivo

- Documentación y recursos técnicos en línea

- Formación e incorporación de productos

- Servicios de reparación y mantenimiento.

Nuestro equipo experto y experimentado está comprometido a garantizar su satisfacción y ayudarlo a aprovechar al máximo su Otro producto.

¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!  ¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!